生物基改性纤维Sorona®功能针织产品的开发

2016/1/27 15:07:50 编辑:Cyx王显其1,关燕2,李良1,位国栋1

(1.青岛雪达集团有限公司,2.青岛市新型纤维应用研发专家工作站)

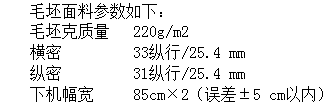

摘要:在介绍生物基改性纤维Sorona®性能特点的基础上,采用14.8tex的生物基改性纤维Sorona®、芦荟纤维、珍珠纤维(40:30:30)混纺纱为主要原料,与18.5tex的腈纶、Viloft®、牛奶纤维(55:40:5)混纺纱,以及4.4tex纶进行交织,在双面花盘提花针织机上开发生物基改性纤维Sorona®功能舒适性针织产品。详细介绍产品的织造工艺和染整工艺,以及编织和染整过程中的技术难点和解决方案。并对产品的各项功能性指标进行检测。结果表明,该织物含有氨基酸等生物活性成分,具有抗菌抑菌、营养肌肤、防紫外线等保健功能,符合纺织品舒适性、功能性、环保性的要求,是一种具有广阔市场前景的新型生态纺织品。

关键词:Sorona®;混纺纱;提花针织机;功能性;针织物;氨基酸

随着人们越来越关注纺织品的舒适、环保、保健及生态功能性,各种新型纤维和新品种面料不断开发成功,推向市场。基于此,本文将生物基改性纤维Sorona®、珍珠纤维、芦荟纤维合理搭配,采用新颖的织物组织,研究可行的织造工艺、染整工艺,使多种纤维优势互补,开发出生物基改性Sorona®功能舒适性产品。

1 原料性能概述

1.1生物基改性纤维Sorona®

Sorona®是一种添加了适量天然负离子矿物粉体、利用可再生资源生产的新型纤维。利用生化方法生产的Sorona®纤维意味着有37%的原料来自天然可再生资源(而非石化原料),从而减少了对不可再生石油资源的依赖性;相同产量的生物基改性纤维Sorona®,与基于石化原料的锦纶纤维相比,在生产过程中可以减少30%的能源消耗,并减少63%的温室效应气体(二氧化碳)排放;纤维具有一定的功能性,手感柔软、弹性及回弹性好、易染色、色牢度高;与其他纤维混纺或交织可形成舒爽面料,是极具发展潜力的一种新型纤维。

1.2芦荟纤维

芦荟纤维是在常规黏胶纤维中加入芦荟提取液而制成。由于采用了特殊工艺,使芦荟提取液中的活性成分在制成纤维后仍能继续保留,因而具有抗菌抑菌、营养肌肤的保健作用,芦荟纤维中的天门冬氨酸、甘氨酸、丝氨酸等多种氨基酸,能有效隔离紫外线。

1.3珍珠纤维

珍珠纤维是将纳米级珍珠粉加入纺丝溶液中而制成的。珍珠纤维中的纳米碳酸钙具有防紫外线和防皮肤老化作用;珍珠纤维含有多种人体必须的氨基酸、微量元素以及活性钙等成分,具有营养皮肤、发射远红外线等保健功效。

2.编织工艺

2.1原料选择

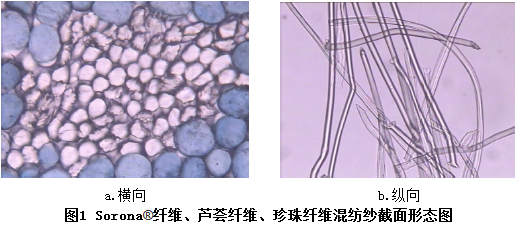

采用14.8tex的生物基改性纤维Sorona®、芦荟纤维、珍珠纤维(40:30:30)混纺纱为主要原料,与18.5tex的腈纶、Viloft®、牛奶纤维(55:40:5)混纺纱,以及4.4tex(40D)氨纶进行交织。图1为生物基改性纤维Sorona®、芦荟纤维、珍珠纤维混纺纱的横截面及纵向形态图。

2.2组织结构

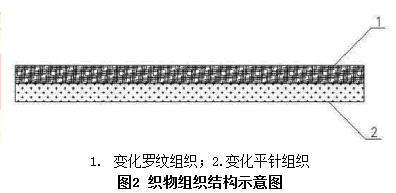

组织结构采用变化罗纹组织与变化平针组织相结合编织的的提花组织,其断面示意图见图2。

其中,变化罗纹组织采用18.5tex腈纶、Viloft®、牛奶纤维混纺纱编织,编织过程中提花盘在针筒处提花,形成面料正面,体现出立体花纹效果;变化平针组织采用14.8tex生物基改性纤维Sorona®混纺纱与氨纶在针盘编织,形成面料反面,反面生物基改性纤维Sorona®混纺纱线圈浮点多。

2.4织针排列

织针排列采用罗纹对位。

2.5选针原理

针盘织针通过三角进行选针,针筒针织通过花盘上安装的钢米进行选针,完成提花编织。

2.6花型意匠图

花型意匠图举例见图3。

该意匠图为所设计花型的最小单元循环,花宽为24纵行,花高为24横列。织机导纱口共72F,可形成24个成圈系统。

2.7三角排列

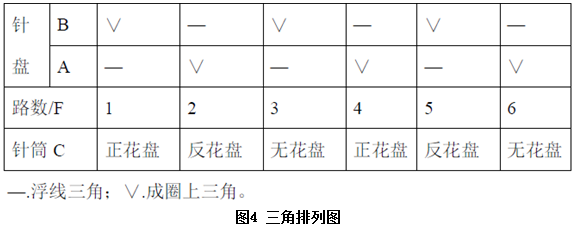

三角排列如图4所示。

2.8穿纱方式及线圈长度

第1F和第4F穿入腈纶、Viloft®、牛奶纤维混纺纱,线圈长度为260mm/100针;

第2F和第5F穿入生物基改性纤维Sorona®、芦荟纤维、珍珠纤维混纺纱,线圈长度为410mm/100针;

第3F和第6F穿入氨纶,线圈长度为95mm/100针,第3F和第6F穿入生物基改性纤维Sorona®、芦荟纤维、珍珠纤维混纺纱,线圈长度为240mm/100针。

2.9工艺参数

纱线张力取5.0-6.9cN(普通纱线为4.0-5.5cN),若花型复杂,取6.05cN左右为最佳。

2.10关键技术

2.10.1提花轮的安装:

顺时针安装花盘钢米,严格按花型意匠图进行成圈钢米排列,分清提花轮顺序,做好标识,防止料面错花。

2.10.2.上下织针成圈方式:

在设备调试过程中,按花型设计要求,根据每路用纱量不同,采用同步成圈方式。

2.10.3.给纱方式:

给纱方式分为消极式和积极式两种,为提高织物的纹路清晰度和强力等外观和内在质量,一般采用积极式给纱方式。但运用此种给纱方式,面料出现横档、破洞,且易断纱,因此将给纱方式调整为半消极式给纱。由于花型编织花盘钢米选针不规则,使用的功能性纱线强力低,需合理减少输纱盘、输纱器缠绕圈数,以避免因提花轮不规则出针、每路用纱量不同所造成的面料横档。对氨纶导轮的位置也做了合理调整,以解决坯布易出现破洞、横档等质量问题。此外,在织造过程中混纺纱线与氨纶同时进纱,有效防止面料出现横档。

2.10.4.纱线张力:

针对纱线本身较纯棉纱线硬的特性,合理调节纱线张力,避免下机后布料手感发硬。

3.染整工艺

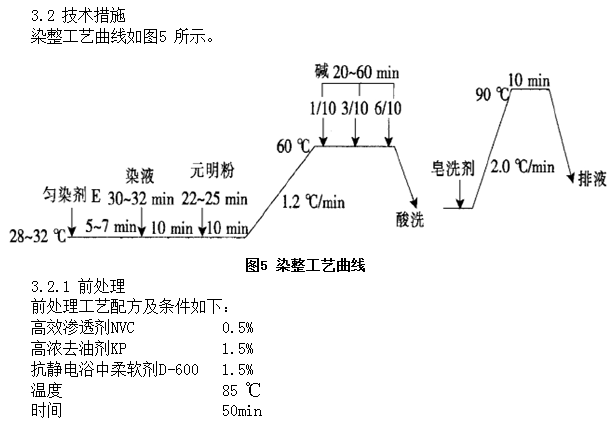

以加工14.8tex宝石蓝针织面料为例,经多次工艺试验,优选出主要工艺与技术措施。

3.1工艺流程

前处理精练→洗水→染芦荟纤维、珍珠纤维及Viloft®纤维→清洗→酸洗→皂洗→洗水→脱水柔软→拉幅烘干→起绒整理→拉幅定形整理。

3.2.2热水洗

热水洗温度为60℃,时间为20min。

3.2.3染色

染芦荟纤维、珍珠纤维、Viloft®纤维工艺配方及条件如下:

日本艳蓝CF-R 0.36%

日本蓝CF-G 1.80%

助剂E 1.50%

元明粉 40g/L

碱 15g/L

3.2.4中和

中和HAc用量为0.5g/L。

3.2.5皂洗

皂洗剂剂用量为0.5g/L。

3.2.6脱水柔软

G-284(日本)脱水柔软剂用量为5g/L。

3.2.7起绒

使用36辊起绒机拉毛。

3.3关键技术

3.3.1前处理工艺

前处理工艺采用高浓去油剂煮炼,既能充分去除织物上的油迹及沾污杂质等,还可避免损伤植物纤维、海贝纤维的营养保健等特殊功能;精练处理后,提高了染色鲜艳度。

3.3.2染色设备的调整

减小染色设备喷嘴压力,合理调节转速,避免面料形成毛羽;同时使用抗静电浴中柔软剂,能够赋予纤维与机械良好的润滑性,有效防止织物在加工过程中形成的擦伤、伤痕及毛羽;避免印浆堵网造成渗漏。

3.3.3染色工艺条件

采用高水洗高耐日光牢度环保染料,低浴比、低减量染色。耐洗色牢度与耐光牢度均可达到4级以上,避免晾晒可能造成的褪色现象,使衣服鲜亮,经久耐洗。

3.3.4柔软整理工艺

柔软整理时,采用亲水性柔软剂,其透气性、吸湿速干效果均能达到国外先进国家吸湿速干标准要求,从而能够充分发挥出芦荟纤维、珍珠纤维的保健功能。

3.3.5拉幅烘干

采用拉幅烘干,避免因起绒可能造成的尺寸小、以及再次拉幅加大撑板可能造成的成衣缩水问题。

3.3.6起绒设备的选择

采用意大利36辊起绒机,使加工后的坯布绒毛均匀,并且短而密;增加了特殊的服饰效果。

4.产品性能测试

4.1功能性指标测试

对生物基多组分纤维功能性提花针织物经复合整理后的功能性进行测试,测试标准包括:GB/T21655.1-2008《纺织品吸湿速干性的评定第1部分:单项组合试验法》、GB/T12703.1-2008《纺织品静电性能的评价第1部分:静电压半衰期》、FZ/T64010-2000《远红外纺织品》、GB/T18830-2009《纺织品防紫外线性能的评定》、GB/T20944.3-2008《纺织品抗菌性能的评价第3部分:振荡法》等,检测结果见表1。

普通纺织品的负氧离子浓度为1000-3000个/cm3,而负氧离子浓度达到5000个/cm3以上时,就能起到增强人体免疫力和抗菌力的作用。由表1可知,本项目产品的负氧离子发射浓度为5028个/cm3,大大高于普通纺织品,负离子效果显著。此外,该产品的吸水性、抗静电性、远红外辐射功能、防紫外线功能、抗菌性能等,均能达到标准要求。

4.2氨基酸含量测试

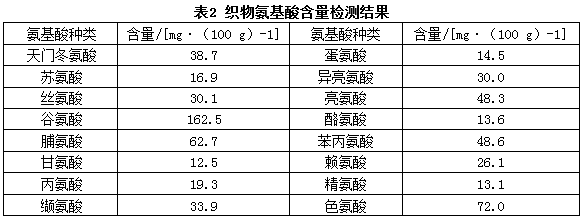

按GB/T5009.124-2003《食品中氨基酸的测定》标准对生物基多组分纤维功能性提花针织物氨基酸含量进行检测,结果见表2.

由表2可知,产品中含有蛋氨酸、色氨酸、赖氨酸、亮氨酸、异亮氨酸、苏氨酸、缬氨酸和苯丙氨酸8种不能在人体合成、只能从外界获取的人体必需的氨基酸。这些有效氨基酸成分的存在,对人体健康具有营养保健的作用。

5.结束语

通过探讨生物基改性纤维Sorona®功能舒适性针织物的织造工艺,解决混纺织物结构单一、功能性不足等问题。通过大量研究试验,开发出具有抗菌抑菌、营养肌肤、防紫外线等保健功能的新型生态纺织品。产品填补了市场空白,拓宽了新型纤维的应用范围,符合当今社会对纺织品舒适性、功能性、环保性的要求,具有广阔的市场前景。

资讯权限图标说明:

1、红锁图标: 为A、B、C等级会员、资讯会员专享;

为A、B、C等级会员、资讯会员专享;

2、绿锁图标: 为注册并登陆会员专享;

为注册并登陆会员专享;

3、圆点图标: 为完全开放资讯;

为完全开放资讯;

本网版权及免责声明:

1、凡本网注明“来源:锦桥纺织网”的所有作品,版权均属于锦桥纺织网,未经本网授权,任何单位及个人不得转载、摘编或以其他方式使用。已经获得本网授权使用作品的,应在授权范围内使用,并注明“来源:锦桥纺织网”。违反上述声明者,本网将追究其侵权责任的权利。

2、凡本网注明“来源:XXX(非锦桥纺织网)”的作品,均转载自其他媒体,转载目的在于传递更多的信息,并不代表本网赞同其观点和对其真实性负责。

3、如因作品内容、版权和其它问题需要同本网联系的,请在30日内进行。

4、有关作品版权及投稿事宜,请联系:0532-66886655 E-mail:gao@sinotex.cn