北京超塑创新技术、改进工艺强化节能降耗

在纺织机械领域中,涉及的装备种类繁多,而其中,更有数以万计的专件器材产品,槽筒便是其中之一。北京超塑新技术有限公司是国内专业生产金属槽筒的企业之一,也是国家级高新技术企业。20年来,该公司一直利用自身拥有的环保加工工艺进行槽筒产品生产,且在生产过程中,不断通过改造和创新提升企业加工技术水平。 随着中国纺织工业转型升级的不断深入,以及企业各种生产成本的持续增长,纺织企业正积极探索更好的生产经营模式。因此,对于装备技术自动化程度的提升,理所当然地成为了纺企关注的焦点。纺织企业大都寄希望借此来提高企业的生产效率,提高产品品质,减少用工等。自动络筒机便是纺企在设备自动化需求中的重要一环,且这一产品也在随着产业升级的步伐加快,市场不断扩大。北京超塑槽筒加工技术一直跟随着自动络筒机性能提升的需求不断提高。

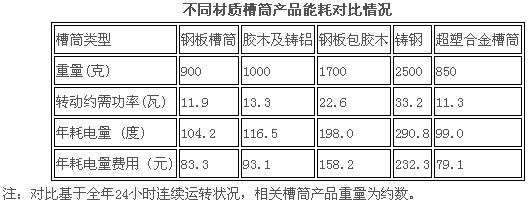

在自动络筒机上可看到槽筒的运转情况。 环保工艺节能翻番 槽筒产品的加工包括了铸造技术和超塑技术等,北京超塑则一直立足于第二种方式进行槽筒产品的加工生产,且该公司还是国际上第一家利用超塑成型技术生产槽筒的企业。据该公司总经理韩道顺介绍,北京超塑早在设立之初,就主要基于对超塑技术的研究和开发,进行相关产品的生产,目前,企业已研发生产自动络筒机槽筒、大直径槽筒、松式络筒机槽筒、并纱机槽筒、绕线机槽筒等九大系列的槽筒产品,年产能18万只左右。 槽筒的质量、性能直接影响络纱速度和纱线卷装成型的质量,其沟槽设计、表面处理状况、耐磨性等都是槽筒总体质量水平的重要指标。北京超塑所依托的“超塑技术”其突出特点便是可实现槽筒产品的一体化成型,这一技术在很大程度上保障了槽筒产品生产的标准化和一致性。韩道顺表示,超塑加工技术与铸造技术相比,生产方式更为环保。铸造加工技术在生产过程中会产生大量污染物,或者消耗大量的焦炭,在材料利用率方面,采用铸造加工技术产生的材料损耗也远远大于超塑技术,由此企业在生产过程中也会形成大量废料,若再次利用,重新熔炼铸造,又会形成相应的能源损耗。而另一类胶木槽筒,其材料则很难通过自然环境降解,若回用,则会形成新的能耗。 立足于超塑加工技术所具备的先天技术优势,北京超塑还在槽筒研发生产中不断加强对于槽筒材料的研究与创新。经过多年的生产实践,北京超塑在槽筒使用材料方面不断优化,目前所使用的超塑合金材料,其终端槽筒产品也比其他材料的槽筒产品更具优势。据该公司技术中心主任谢业辉表示:“超塑槽筒一直是槽筒里面的节能精英,基于工艺形成的中空筒身,使得超塑槽筒比市面上所有槽筒都要轻巧。”一般来说,一个长180毫米,直径82毫米的槽筒,钢板材制槽筒重量约为900克,胶木和铸铝材制的槽筒质量约为1000克,以钢板包胶木为材质的槽筒重量则高达1700克,铸钢材料的最高约为2500克,北京超塑合金槽筒只有850克,是所有材质中最轻的。槽筒重量,使其在生产中对于电机转动的能耗和零件损耗都有不同的程度的降低,实现了更为环保的加工状态。当然,所有这些都以良好的产品品质和性能为前提,而非简单的产品重量降低。 据谢业辉所做的包括钢板槽筒、胶木及铸铝槽筒、钢板包胶木槽筒以及铸钢槽筒等几类相关产品的横向性能分析来看,超塑合金槽筒在全年不停歇运转条件下,年耗电量仅为99度,是类比产品中耗电量最低的,是能耗最高的铸钢槽筒年耗电量的三分之一。在北京的电价水平下,超塑合金槽筒的年耗电费用仅为79.1元。然而,这样的分析还仅仅是基于一支槽筒运转一年所形成的节能数据。现实状况是,纺织企业在纺纱过程中所采用的槽筒至少也要几十个,由此不难看出,光槽筒一项技术的改造,便能帮助纺织企业实现不小的成本节约。 一个长180毫米,直径82毫米的槽筒,钢板材制约为900克,胶木和铸铝材制约为1000克,北京超塑合金槽筒却只有850克。 创新技术一举多效 当记者问及如何看待当前国家以及行业的环保政策时,韩道顺和谢业辉均表示,行业和企业的生存,都必须以此为底线。不能再拿资源换效益,其实,这样的生产方式也并不经济。环保是每个企业都必须要完成的时代命题,能否做好,关系到的不仅是企业能否生存,也关系到整个中国纺织产业是否有生命力。若有些工序始终被“污染”这顶帽子扣着,中国纺织业的持续发展便可能自断后路。当前的转型升级,是产业由低到高的发展过程,“高端化”就必须解决能耗和污染问题,没有退路也没有更多选择。 超塑公司立足北京,自然少不了面对苛刻的环保政策,尤其当环境问题成为了北京乃至全国所面对的大问题,这使得超塑必须环保。谢业辉说:“北京超塑长期以来一直将环保作为自己的使命,并不断追求着在工艺及材料上的创新,实现客户在使用槽筒过程中,以及企业自身在生产槽筒过程中,都能为节能和环保做一些努力。” 据谢业辉介绍,北京超塑刚刚申请了一个专利技术,该技术主要用于超塑成型系统,这一装备技术能够让企业的生产加工更加节能。“以前,超塑的加工过程中,能源消耗比较集中的环节是成型工艺,且该环节工人的劳动强度也非常大。为此,我们在2013年初成功研发设计出了新的成型设备。” 成型是槽筒生产的源头工序和关键环节,其加工工艺水平直接影响后续工序。而新的成型工艺,将有效替代之前的人工操作,实现更高的自动化水平,从根本上提高产品质量、生产效率,并能有效降低设备的损耗及能源消耗。 “由于新的装备技术实现了锁模工艺的自动化,锁模、施气、开模等工序的精准度都有所提高,经多次实验证明,新的成型装备技术可以有效降低各工序因人为因素而造成废品比率较高问题。比较之下,可比老加工技术的废品率减少40%左右。”谢业辉十分看好新技术在降低废品率以及提升质量方面的突出作用。 此外,锁模工艺操作对于相关人工的体能要求较高,使得公司该工艺加工工人的劳动强度极大,且企业为之付出的成本也自然高出不少。“新的成型装备技术,可以免除人工锁模所需耗费的体力,可让工人集中精力到过程监测和产品检查上,由此,在降低劳动强度的同时,还可以有效提高产品质量。此外,自动化的操作模式,也让生产效率提高不少,工人可控制的模具数量提升了一倍。 在超塑以往的成型工艺操作模式下,常常会在加工件更换过程中,以及成型期间造成不少热能浪费,这最终会增加电量的额外消耗。新的成型装备技术,一方面实现了槽筒成型过程中的不间断操作,减少不必要的热能消耗;另一方面,还实现了在封闭环境进行产品加工,将热能锁在成型机内,由此产生的电量消耗比常规加工模式可节约15%~20%的用电量。 环保加工工艺是北京超塑的特色,也是企业持之以恒的追求,他们在通过对材料以及超塑工艺等方面的研究,不断提升着公司的技术水平。不管是超塑正在着手进行的成型装备技术的创新,还是对于更为环保的加热方式的关注,立足环保,超塑的领导团队以及技术团队都相信,企业获得不仅是良好的社会效益,也包含切实的经济效益,做好环保,企业所收获的也必将是N次方的回报。 转载本网专稿请注明:"本文转自锦桥纺织网",更多纺织专业资讯,关注锦桥纺织网微信公众号。微信搜:锦桥纺织网 |

服务热线: 0532-66886655

服务热线: 0532-66886655

传真:0532-66886657

传真:0532-66886657

客服邮箱:service◎sinotex.cn

客服邮箱:service◎sinotex.cn