锦桥纺织网—资讯频道> 论文资料>正文

张丰杰 王霏霏 朱晓丽(山东同大海岛新材料股份有限公司)

摘要:采用水性树脂结合无溶剂树脂进行试验,探究聚酯、聚碳、聚醚不同性质和不同模量的水性面层树脂与反应型发泡聚氨酯层的结合性能,通过物性指标对比,选择出最佳性能的水性面层树脂。粘合层使用发泡型无溶剂聚氨酯树脂代替水性粘合层,避免出现贴合不牢,手感较板的,水性贴合难控制的问题。

关键词:聚酯、聚碳、聚醚面料;发泡型聚氨酯;无溶剂;

引言

传统的干法贴面采用溶剂型树脂,面层和底层树脂中含有DMF、甲苯、MEK、醋酸甲酯等有毒的溶剂。因此,贴面生产中对环境造成很大污染,同时刺激人体的呼吸系统以及消化系统,危害工人的身体健康。为了改善传统的加工工艺,人们推出绿色生态的加工方法:水性干法贴面和无溶剂干法贴面。

水性贴面工艺使用水作为溶剂代替传统的有机溶剂,减少了有机溶剂的使用,避免了环境污染。但是水性贴面在超细纤维合成革的应用上存在物性强度低、手感板、表面折纹较粗、粘合层干湿度难控制等问题。无溶剂贴面工艺是采用专用设备将A和B两种组分的原料在现场进行聚合反应并直接刮涂的生产工艺,因此,在生产加工中没有溶剂的参与,属于一种环保型是加工方法。但是无溶剂层做面层表面触感差,而且对离子型纸要求苛刻,很多纹路不能生产。

鉴于水性和无溶剂加工方法的优缺点,我司取长补短开发了水性无溶剂产品,采用水性树脂做面料,粘合层使用发泡型无溶剂聚氨酯树脂代替水性粘合层,避免出现贴合不牢,手感较板,水性贴合难控制的问题。本文是采用水性树脂结合无溶剂树脂进行试验,探究聚酯、聚碳、聚醚不同性质和不同模量的水性面层树脂与反应型发泡聚氨酯层的结合性能,通过物性指标对比,选择出最佳性能的水性面层树脂。

1、实验部分

1.1主要材料

聚酯型DLH、聚碳型DLC-F、聚醚型DLV,聚酯型DLP-R、聚酯型LPGHG519拜耳有限公司;无溶剂反应型聚氨酯树脂XCNS-5001C-A和XCNS-5001C-B,旭川化学有限公司;

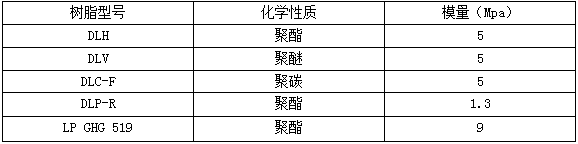

树脂的型号及模量和化学性质如表:

1.2主要试验仪器

干法生产线,常州机械设备有限公司制造;聚氨酯喷涂机,浙江飞龙聚氨酯设备制造;电子织物强力机,温州大荣纺织仪器有限公司;扫描电镜,复纳科学仪器有限公司

1.3贴面试验

1.3.1刮涂面料

选用香港联佳VJN014离型纸纹路,将离型纸平铺到玻璃板上,将聚酯型DLH、聚碳型DLC-F、聚醚型DLV三种性质的水性面料调节粘度为8000cps,采用对刮的试验方法,通过刮刀均匀的涂覆于离型纸上,刮涂间隙为0.20mm;另选用新的VJN014离型纸纹路,将离型纸平铺到玻璃板上,将聚酯型DLP-R、聚酯型DLH、聚酯型LPGHG519三种不同模量的水性面料调节粘度为8000cps,采用对刮的试验方法,通过刮刀均匀的涂覆于离型纸上,刮涂间隙为0.20mm。

1.3.2面料烘干

将刮涂好的面料放入烘干箱进行烘干,烘箱温度调节为100℃,烘干时间为4min。

1.3.3刮涂无溶剂聚氨酯发泡树脂

将无溶剂反应型聚氨酯树脂XCNS-5001C-A和XCNS-5001C-B分别加入的聚氨酯喷涂机的料罐中,按照A:B=100:97的比例设置好流量,开动设备按照设计的比例进行高速混合后涂布于水性聚氨酯面层树脂上,通过烘箱进行烘半干,烘箱温度为130℃,烘干时间为30s。

1.3.4贴合基布

将烘至半干的无溶剂发泡层树脂贴合超纤基布,进入烘箱熟化,温度设定为120℃,时间为10min,熟化完成后得到水性无溶剂超纤贴面产品。

1.4物性检测

剥离强度、断裂强力、伸长率等物性检测按照《QB/T2888-2007聚氨酯束状超细纤维合成革》相关标准进行检测。

1.5仪器分析

将贴面完成的样品进行干燥处理,通过喷金装置使样品上覆盖金属膜后,在扫描电镜下对比三种贴面表面围观结构变化。

2、结果讨论

2.1剥离强度的物性指标对比

2.1.1不同性质的水性面料与发泡层的结合强度对比情况:

不同性质的面料与发泡层的结合强度不一样,本研究通过物理性能的指标,间接的反映其结合强度,具体数值如表1所示。

从表1数据可以看出聚碳性质的面料各项物性指标最高,聚醚其次,聚酯性能最低。间接反映出聚碳性质面料结合性能最好。

目前,不定岛超纤厂家大多采用聚醚面料,从本研究的物性指标看,强度较普通聚酯面料高,达到提高物性以及清洁环保的要求,同时聚醚面料的成本适中,达到低成本高回报的效果。

2.1.2不同模量的水性面料与发泡层的结合强度对比情况:

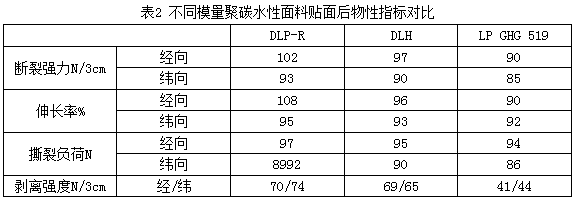

相同性质不同模量的面料与发泡层的结合强度不一样,本研究通过物理性能的指标,间接的反映其结合强度,具体数值如表2所示。

从表2中数据看出,模量越低各项物性指标越高,低模量水性面料与发泡型聚氨酯结合强度越高。

3、结论

在相同的工艺条件下,聚碳面料与发泡型聚氨酯结合强度最好,聚醚面料其次,聚酯性质面料结合最差;同种性质的树脂,模量越低剥离等指标越高。从成本考虑,聚碳面料成本较高,价位较高适合高端产品,采用聚醚和聚酯树脂时,选用低模量的树脂,物性指标会有所提高。从各项指标综合效果看,低模量聚酯面料与发泡型聚氨酯结合最适合市场产品发展,具有绿色环保无污染,价格适中,物性指标较高的特点,性价比最高。

客服专线:0532-6688 6655

客服专线:0532-6688 6655

不良信息举报专线:18561373117

不良信息举报专线:18561373117

投诉建议:18954212638

投诉建议:18954212638

传真:0532-66886657

传真:0532-66886657