1、引言:

在印染企业生产中,印花色浆的管理一直是一个比较头疼的问题。对于大批量、多套色印花生产,色浆的综合利用率直接决定了印花工序的生产成本,且由于印花色浆中含有极高的COD、氨氮、色度,剩余色浆的处理也颇为棘手。如何从源头上开始控制色浆配制、使用以提高其利用效率成为众多印花企业关心的一个问题。我单位从事蜡印行业多年,一直追求在印花全流程内提高色浆利用率、减少废浆,取得了一定的经验。

2、印花色浆使用现状

国内企业目前的印花方式以圆网、平网印花为主,另外仍有少量企业使用辊筒印花、小型台版印花,按所用印花染料可分为活性印花、涂料印花、仿拔染印花等,其中又以活性印花最为广泛。印花企业在生产时,一般根据印制数量、色面积等估算每种色浆的调配数量。这种估算一般基于长期的生产经验,精准度低,往往多配或少配,其结果是少配浆则影响生产,多配则剩浆难以处理造成污染。

3、影响色浆使用量的因素

通常用单位色面积百米耗浆量来表示单位耗浆数:百米耗浆量(100%)(L/百米)=色浆耗用总量(L)/印制数量/色面积(%)百米耗浆量数据对印花企业比较重要,它可以直观的看出色浆使用是否合理,在生产工艺制定、成本核算等方面均有重要意义。影响耗浆的因素较多,

主要有以下几点:

3.1、色面积:单位数量内印制色面积越大,则耗浆越高。理论上在给浆量一致时,百米耗浆量与色面积成正比。但实际生产时发现,印制面积越小,则单位色面积百米耗浆反而上升,这与实际印制面积扩大有关(大部分原因是线条渗化造成实际印制面积增大)。我们曾对纯棉织物实际色面积做过修正处理如下:

3.2、渗透性:对印制渗透性要求越高,相应地色浆用量就越高。而影响渗透效果的因素主要有色浆粘度、刮刀压力、刮刀角度、织物规格、前处理效果、车速等等。以刮刀压力为例,提高压力则有利于色浆向织物反面渗透,百米耗浆量提高,降低刮刀压力一是减少了反面给浆量,二是色浆渗化效果减轻,用浆量随之降低。色浆粘度、流变性等参数的影响也很重要,粘度低则色浆透网性好、花型渗化严重,耗浆量高,反之则耗降低。

3.3、印制网目:通常网目越高,则色浆的透网性越差,给浆量降低。一般来讲若不考虑织物反面渗透效果的话,适当提高印制网目有利于降低浆耗。例如,某厂曾进行过纯棉织物圆网印花试验,用100目网印制可比80目网节省浆耗5%-8%。当然,网目提高需以保证印制效果为目的。在印制精细花型时,若客人要求正反面印制效果一致,则高网目印制过程中,若要保证反面效果较好,则有可能造成点子线条等精细花型处扩大,反而不利于节约色浆,故应根据实际选择合适的网目印花对节浆工作很重要。

4、印花色浆综合管理

要做到印花机色浆精确控制,需要从多个环节进行保证,对影响印花色浆配置数量的各个参数进行控制。

3.1、印制数量的精确计量。印花前一道工序(拉幅机)需要详细统计下机数量,一般由码表自动记录。但是这个数量往往和印花机实际下机数量有一定差异。这是因为拉幅、印花等过程中织物径向张力不一致,造成实际数量偏差,一般可达到2%-3%误差;且由于织物种类、坯布规格、加工机台的不同而稍有不同。这需要工厂根据自身实际,详细摸清各流程之间的加工系数,提供准确的待印制数量参数。

3.2、百米耗浆累计值统计。对不同印制品种、花色的百米耗浆累计统计值,工艺员、色浆调制人员应心中有数,它能够大体估算每个色浆的配制数量。一般用以下公式可计算出理论耗浆量(近似值):色浆理论用量=百米耗浆量*印制数量*印制色面积*修正值例如,我们对纯棉真蜡印花生产中常见花色的耗浆统计如下:

3.3、色浆在线监控系统应用:

有了印制准确数量、历史耗浆记录、色面积等参数后,理论上可以精确计算出色浆配置数量。但实际上,影响印花耗浆的因素繁多,每次生产过程中色浆粘度、刀压、车速、布面干湿度等均不一致,理论值只能作为参考数,而与实际使用数仍有较大差异。

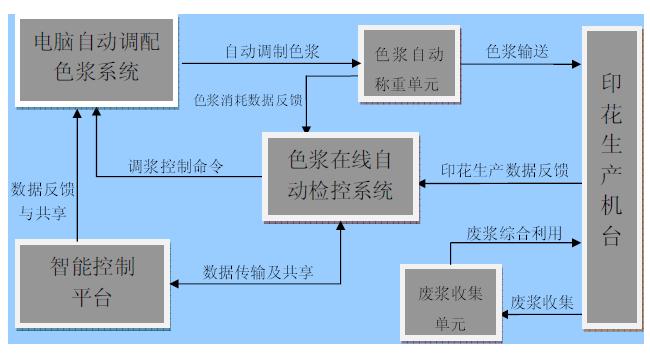

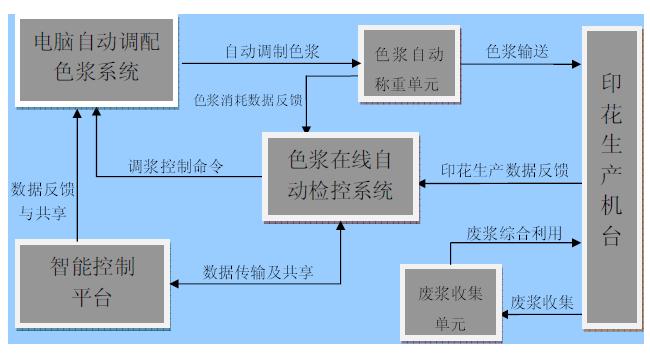

针对此,我们提出了用印花机色浆消耗在线监控自动管理系统来精确控制色浆配制。其原理是:先根据理论计算值预配制少量色浆(不超过理论值60%)供印花机使用。在印花机上安装有色浆自动称重控制系统,待印花机调整各种参数至生产稳定状态后,系统计算机根据色浆耗用情况,自动计算出当前百米耗浆量、剩余色浆配置数量等参数,并将这些信息反馈至自动调浆系统。因为生产各个工艺已经调整到位,这些参数准确度非常高。自动调浆系统根据机台反馈出来的数据,自动进行剩余色浆配制信息的运算,管理人员只需一个确认执行的命令,即可将剩余色浆用量准确的调制出来,从而实现了色浆的精确控制,准确无误。

5、废浆收集利用系统

印花操作中,除正常印制到织物上的色浆外,还有部分废浆。对产生的废浆进行集中收集、集约处理,有利于保持机台清洁、减低成本、减少污染。

⑴废浆的产生及收集。废浆主要来源于剩浆、网内残留色浆及胶毯刮浆装置产生的废浆。以胶毯刮浆装置为例,色浆在胶毯上往往有残留,为了最大化减少污染,我们在印花机胶毯处安装了橡胶刮浆刀以及接浆盘,约80%胶毯残留色浆可通过该装置进行收集。

⑵废浆的处理及利用。废浆的处理一般有三个方式,对于剩浆、网内残留色浆,可用在相同或相近的花版上,通过适当处方调整,即可实现再利用;对于胶毯收集的废浆,经过均匀混合、加糊料提高粘度后,短期内仍有较好的上染能力,其色调一般呈灰褐色,可经适当调整后用于灰色、黑色印花色浆中;若存留时间过长色浆已水解或回用效果差,则进行废弃处理。这些废浆可在污水处理场进行集中晾晒后进行焚烧处理,减轻污水处理负担。

6、结论

我单位通过使用色浆在线监控系统、废浆综合处理系统,使印花色浆利用率提高了10%,污水整体COD值降低30%,可创造显著的经济效益,还会减少剩浆对环境的污染和减轻污水处理的负担,因此具有巨大的经济效益和环保价值。

(本文作者:樊柳川 青岛凤凰美昊印染有限公司) 转载本网专稿请注明:"本文转自锦桥纺织网",更多纺织专业资讯,关注锦桥纺织网微信公众号。微信搜:锦桥纺织网

|

服务热线: 0532-66886655

服务热线: 0532-66886655

传真:0532-66886657

传真:0532-66886657

客服邮箱:service◎sinotex.cn

客服邮箱:service◎sinotex.cn