摘要:纺织品从纤维到染色的加工过程中,会受到机械、化学和热学的作用,从而导致纤维损伤。每一种损伤引起的质量缺陷都会对产品的质量产生很大的影响,这些质量缺陷往往在生产过程中不易发现,而在最后染色加工中反映出来,而此时质量缺陷已无法弥补。利用显微技术观察纤维损伤,并结合生产实践经验,对质量缺陷成因作出准确的判断,能够搞清许多产品质量的疑难问题,追溯质量缺陷产生工序,控制产品质量缺陷,化解商贸质量纠纷。

关键词:染色织物;质量缺陷;成因分析;显微技术

引言

利用简便而有效的方法检测纺织品的质量,并通过检测结果的分析,推断产生质量缺陷的主要原因,一直是生产企业控制产品质量、商贸企业明确质量纠纷责任、科研机构攻克质量难关的重要手段。

在纺织品的生产和使用过程中,如果处理不当,可能会产生化学的、机械的、热学的或者由微生物引起的损伤,而每一种损伤都会对产品的质量产生很大的影响。例由于羊毛酸性或碱性损伤,毛条出现染色不匀;由于机械损伤,染色后出现光痕和色斑;棉纤维由于受挤压而使织物产生深色斑纹;由于纤维擦伤、开裂使染黑织物出现条纹;丝织物由于纤维开裂导致织物局部变灰或者形成浅色斑纹;锦纶织物由于抗静电整理纤维熔融形成硬块等等。在通常情况下,这样的损伤在生产过程中不易发现,而在最后染色加工中反映出来,而此时质量缺陷已无法弥补,给生产企业造成不可挽回的损失,也极易引起商贸质量纠纷。

由纤维原料到纱线、坯布和染色加工过程中,纤维经受机械外力、热学和化学试剂的反复作用,这一过程中引起的纤维损伤,可归为机械损伤、热学损伤和化学损伤三大类。

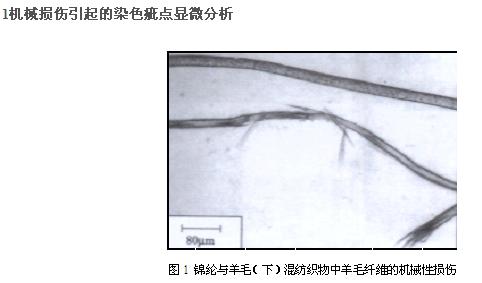

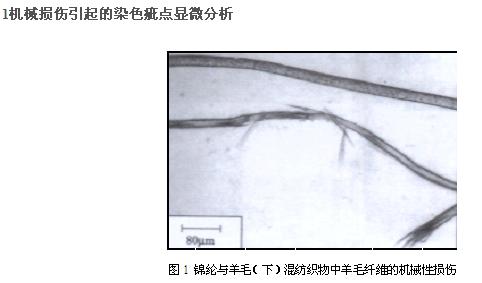

纺织品在整个加工过程中的机械损伤常常由磨损带来,并且往往在织物后整理阶段才显示出来,导致的灰印、光痕等染色疵点已无法弥补。天然纤维和再生纤维素纤维较合成纤维更易产生机械磨损,原因是合成纤维的耐磨性一般优于天然纤维及再生纤维素纤维,如图1所示,在锦纶与羊毛混纺制成的织物中,取出羊毛和锦纶,在显微镜下放大100倍观察,发现许多羊毛开裂,而锦纶则完好无损。

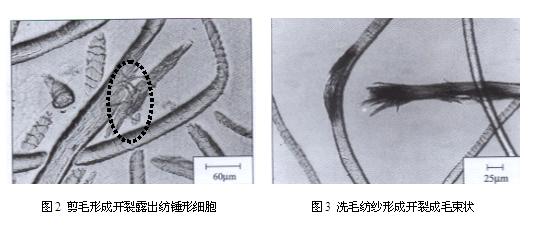

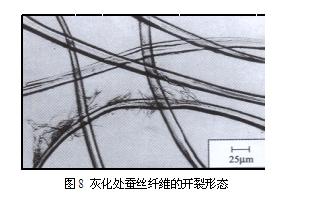

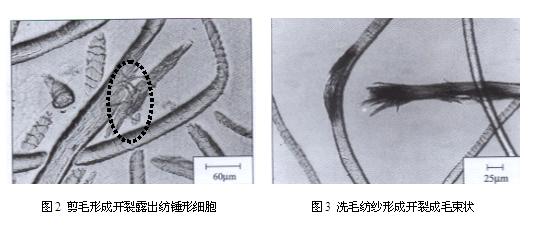

(1)羊毛纤维的机械性损伤:羊毛纤维的机械性损伤来自剪毛、洗毛及梳毛等加工过程及虫蛀,使纤维开裂露出纺锤形细胞或毛束状[1],如图2和图3所示。

原毛在洗毛过程中,由于洗槽与洗槽之间的输送设备有缺陷,可能使羊毛纤维受毡化或撕扯而导致机械损伤。这种损伤在整理后的织物上不易发觉,而在羊毛纺纱过程形成机械破损或回收毛中出现的毛刷状开裂则较为明显。

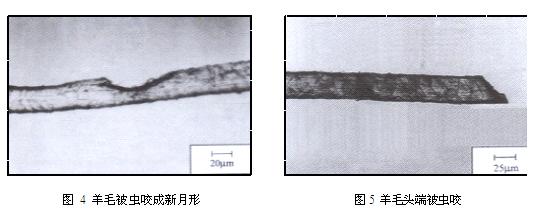

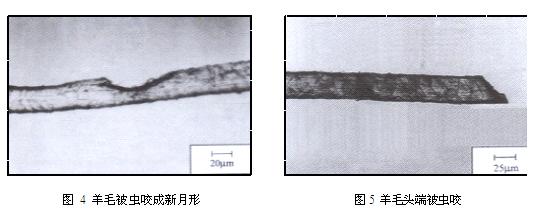

羊毛纤维易被织物蛾、毛皮甲虫及地毯甲虫蚕食,在纤维边缘出现新月形缺口,而在大多数情况下,纤维的一头会被咬掉[2],如图4、图5所示。

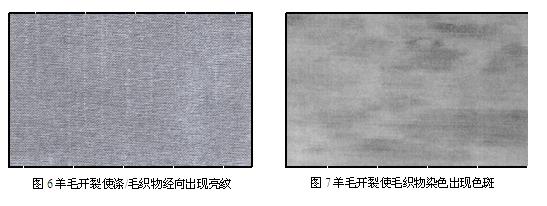

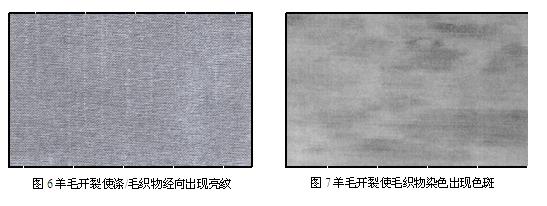

羊毛纤维的开裂,被染成深色后易出现光痕和色斑,如图6和图7分别为羊毛纤维开裂织物染色后出现亮纹和色斑。

(2)蚕丝的机械性损伤

天然桑蚕丝和柞蚕丝在从脱胶到染整的整个生产过程中的挤压摩擦等机构作用都非常敏感,尤其是染色和脱胶的湿态下,更易磨损。

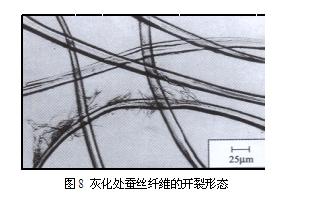

蚕丝织物的纤维磨损导致织物局部灰化(也称为白化)或形成浅色斑,原因是纤维被刮伤或开裂后,织物对入射光产生漫反射,破坏了真丝优美的光泽。

从织物灰化处取出纤维,放在显微镜下,可清晰地观察到纤维开裂、外层剥落或被溶解的现象,如图8所示。

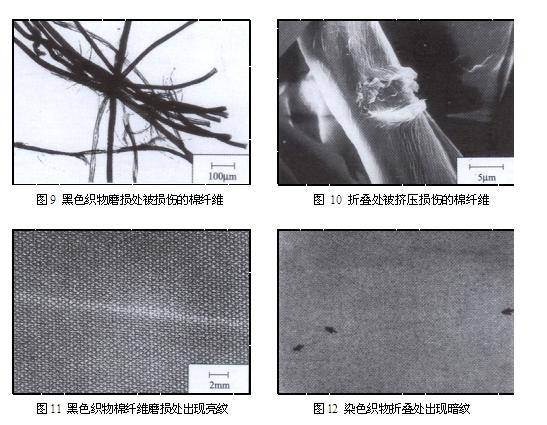

(3)棉和粘胶纤维的机械性损伤

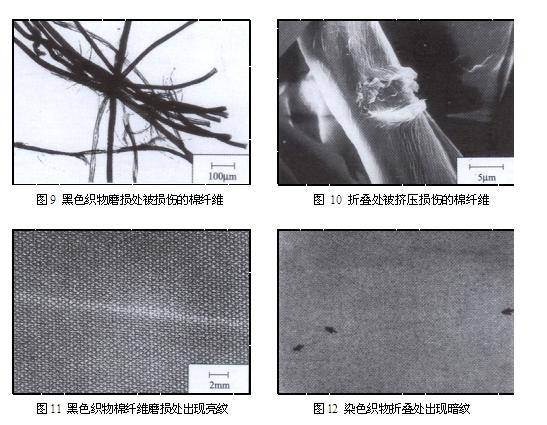

棉纤维的机械性损伤主要是在湿态下的擦伤和由于折叠受挤压出现缺口和裂纹,分别如图9和图10所示。纤维受挤压产生的损伤在光学显微镜下不易观察到,而在电子显微镜下则十分清晰。擦伤纤维染成黑色后织物表面出现亮纹,如图11所示。而挤压受损纤维,由于其结构变化,染色比未受损纤维更深,织物表面会出现深色折痕线,如图12所示。

再生纤维素纤维经受机械外力作用而磨损现象较易发生,例如在染色过程中,由于转笼的作用导致纤维损伤,同样引起织物灰化,并且退染和重染都不能消除这种疵点,相反只能加重[3]。

2热学损伤引起的染色疵点显微分析

热学损伤主要发生在合成纤维织物中,由于合成纤维具有热塑性,故常利用这一性能进行纺、织、染和服装加工,如定形和变形加工。在各个工序生产过程中对合成纤维的软化温度范围予以充分考虑,才可避免不可逆的质量变化。合成纤维发生热损伤可能是直接受热引起的,如加热和熨烫;也可能是间接受热引起的,如摩擦和撞击使纤维产生热机械磨损。

2.1直接受热引起的热损伤疵点

合成纤维直接受热加工的工序有定形、烧毛、熨烫等工序。

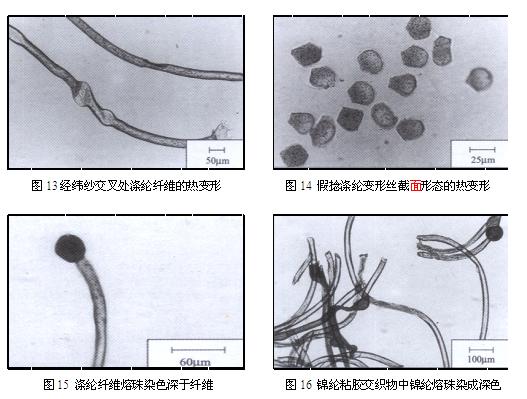

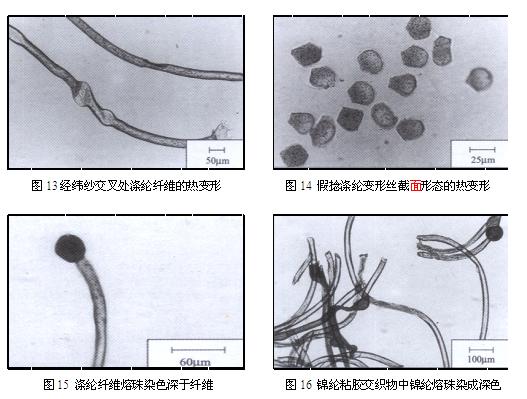

(1)定形过程的热损伤:合成纤维为使形态稳定,通常要实施热定形,保持织物平整和尺寸稳定,这些热定形经常使纤维出现热变形和截面结构的变化,如图13所示和图14所示。图13的纤维取自机织物中的经纬纱交叉处的纤维,图14的纤维取自假捻法形成的涤纶变形丝。定形加工只要定形温度、张力和时间保持稳定,这些局部轻微的纤维变形不会对染色均匀性带来影响。但温度等参数的变化往往不能完全避免,图14中涤纶纤维变形加工后由于横截面变化并不相同,变形严重的纤维染色更深,利用这一特点可在变形加工中检测温度的变化。

(2)烧毛过程的热损伤:合成纤维织物在烧毛时不燃烧,但会形成熔珠,而熔珠的染色特性完全不同于纤维,如图15和图16所示。故合成纤维织物烧毛时工艺参数尤其要注意控制,特别是合纤与天然纤维、再生纤维素纤维混纺织物和氨纶包芯纱织物烧毛时,必须充分考虑合成纤维熔融的特性(混纺织物和包芯纱织物中合纤的这一特性容易被忽略),例涤/毛染色织物,在烧毛工艺后,当熔珠还比较柔软,容易变形时立即进行修剪,以消除熔珠并防止熔珠被压[4]。否则,纤维在没有被适当冷却,而被压辊碾过,在张力和压力作用下,便会出现比熔珠更坏的情况,熔珠被压成薄片。

(3)熨烫过程的热损伤:合成纤维织物对熨烫过程中的过热特别敏感,熨烫时温度过高并施以加压,合成被压成薄膜,织物上产生似油漆般的光斑。

2.2间接受热引起的热损伤疵点

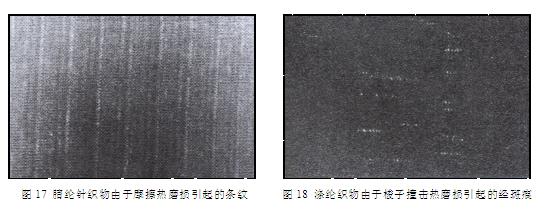

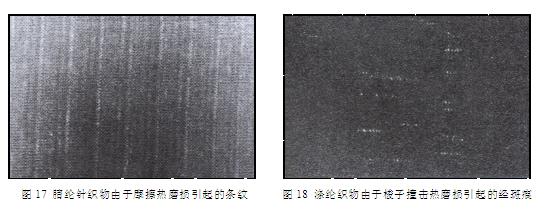

合成纤维由于摩擦和撞击导致机械性损伤,不同于天然纤维和再生纤维素纤维的机械性损伤,还伴随着热学作用,形成热机械损伤,使纤维屑从纤维表面剥落或有毛绒感、纤维间粘连或变形,染色后织物出现条纹、光斑等,如图17和图18所示。图17是腈纶针织物上出现与编织方向一致的纵向灰色条纹,此处纤维经显微镜检验发现纤维被部分磨损并压扁,进一步分析疵点原因是纱线上油不足而导致纱线过度摩擦,图18是黑色涤纶织物出现的“梭子印”或称为“经斑痕”,是经组织点形成的小点亮斑,用显微镜对亮斑处取出的经纱中纤维检验发现,纤维被压扁、相互粘合、开裂,是纱线受梭子撞击导致的热损伤引起的[5]。

3化学损伤引起的染色疵点显微分析

纤维在前处理和染整加工中会遇到酸、碱或含氯化学试剂等的作用而引起损伤。

3.1酸性损伤引起的染色疵点显微分析

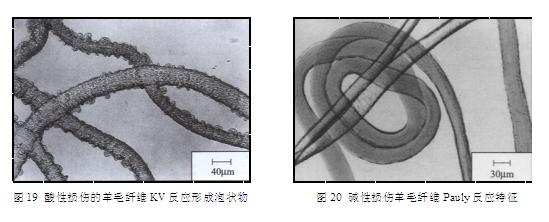

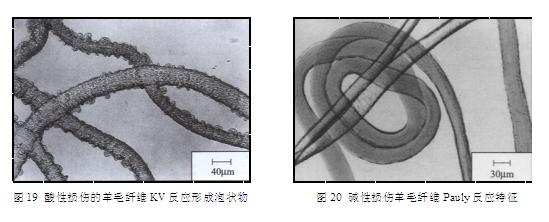

(1)羊毛纤维酸性损伤:羊毛纤维耐酸性较强,但在羊毛炭化时工艺不合理或者在强酸性染浴中长时间沸腾,羊毛纤维仍然有相当严重的损伤,而且损伤后的羊毛纤维耐酸性下降,纤维变脆,对摩擦和受压等机械作用变得非常敏感。羊毛纤维如果酸性损伤较为轻微,直接用显微镜检验较难判定,因为纤维内部结构破坏,其鳞片还能基本完好地保留。在羊毛纤维酸性损伤初期,可结合KV膨润反应检测羊毛纤维的酸性受损,具体做法是:将几根羊毛纤维放在显微镜载玻片上,滴上氢氧化钾胺(将20g苛性钾加入50mL浓氨水,小心摇动和冷却配置而成)盖上盖玻片,放在显微镜下观察泡状物形成时间,若1min~2min形成,则受酸性损伤,如图19所示;10min后形成,泡状物数量较少,则为完好羊毛;若约30min后形成则受碱性损伤[6]。

(2)锦纶纤维酸性损伤:合成纤维一般都有较强的耐化学腐蚀性,因此合纤出现化学损伤的可能性比天然纤维要少得多。合纤中最常见的化学损伤是锦纶的酸性损伤,经常出现在锦纶织物染色时,在染浴中加入未经稀释的浓甲酸而导致的酸性损伤。受酸性损伤的锦纶织物上有光斑、发脆、发硬甚至于破洞。

3.2碱性损伤引起的染色疵点显微分析

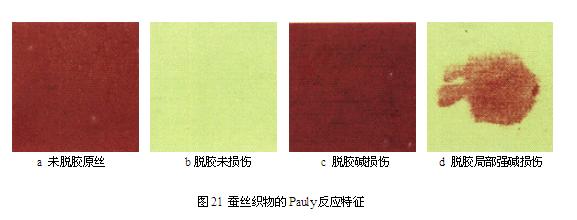

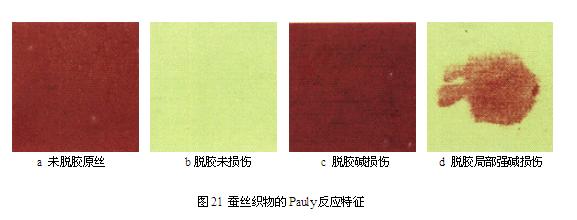

含硫蛋白质纤维对于碱性物质是非常敏感的,尤其是在加热处理情况下更明显。因此,羊毛的碱性损伤情况特别常见。羊毛碱性损伤导致毛条染色不匀,织物出现染斑,纤维强度下降。蚕丝与羊毛相同也是蛋白质纤维,与羊毛不同的是茧丝的外层是丝胶而非鳞片。丝胶与丝素相比,质脆且没有弹性,但丝胶覆盖着丝素具有漂亮的光泽,作为纺织材料的蚕丝是丝素部分,丝胶要在弱碱性液中接近沸腾的温度处理与丝素分离,故蚕丝的化学损伤中,碱性损伤最常见。羊毛与蚕丝的碱性损伤,可用Pauly(对氨基苯磺酸)试剂染色后显微镜观察鉴别。碱性损伤羊毛纤维用Pauly着色后染成橙色,并且产生剧烈的膨润反应,还会出现鳞片被破坏或者被掀开,纤维呈现卷曲状,如图20所示。碱性损伤的蚕丝,同羊毛的情况相同,也可用Pauly试剂,脱胶后受损伤的蚕丝Pauly反应变成橙红色,而完好纤维呈现黄色。但是,丝胶的Pauly反应也呈现橙红色,如图21所示,所以呈现橙红色的蚕丝,必须用显微镜观察其是否已脱胶,只有在没有丝胶的情况下的橙红色蚕丝,才能确定是碱损伤。

Pauly反应不仅用来检验碱性损伤,还可用在酸性损伤和剥鳞羊毛的检验中,反应后纤维呈现的颜色也相互交叉,在实际应用中需要分清情况和一定的经验,才能作出正确的判断。

Pauly反应原理:羊毛中的芳香族氨基酸与重氮对氨基苯磺酸反应生成红色染料。羊毛中的这种氨基酸只在鳞片下的纺锤形细胞层中发现,所以只有鳞片受损或剥鳞后的羊毛纤维,这种染色反应才能发生[7]。

Pauly反应试剂的配置:2g对氨基苯磺酸(分析纯)加入3mL蒸馏水,再加入2mL浓盐酸,然后慢慢滴入亚硝酸钠溶液(1g亚硝酸钠加入2mL蒸馏水)让其慢慢重氮化(10~15min)制得重氮对氨苯磺酸,将沉淀的重氮对氨苯磺酸用玻璃过滤器过滤,加入50mL10%的碳酸钠溶液,当其完全溶液,加入50mL水和冰块。由于重氮化合物溶液不稳定,溶液温度不能超过5℃,而且溶液在制备后要立即使用,用于制备重氮化合物的蒸馏水、亚硝酸钠溶液及碳酸钠溶液都应冷藏。

羊毛与Pauly试剂反应操作要点:羊毛样品必须保持湿润,样品在反应前先浸在蒸馏水中,经过离心脱水或挤压脱水以后,样品放入冷藏的重氮化合物中处理10min后,用冷藏蒸馏水冲洗干净,再经过离心脱水或挤压脱水后,放在空气中或60℃的干燥箱中干燥。

蚕丝与Pauly试剂反应操作要点:与羊毛纤维操作要点基本相同,但反应时间不能多于1~2min。这是因为蚕丝不同于羊毛,它没有鳞片层,只有较薄的丝蛋白皮层,如果反应时间较长,特别是如果温度太高,试剂将穿透表层,进入纤维内层。

如果经验不足,为了保证结果正确,可用已知完好的纤维和受损纤维样品进行平行试验。受损羊毛制备,可把羊毛放入1~2g/L的碳酸溶液中煮沸;受损脱胶蚕丝制备,可把生丝放入pH值大于10的皂液中脱胶取得[8]。

4综述

纺织品在加工过程中动态与累积的损伤和结构不匀,引起的隐蔽性质量缺陷,可利用显微技术和显微+化学显色技术,把隐性的质量疵点转化成显性结构特征。并从实际发生的疵点中取出纱线和纤维对其结构和生产工艺分析,建立疵点与结构特征间的关系,使隐性质量缺陷在织物形成不可弥补的疵点之前得以控制。需要特别说明的是,在实际生产中,质量缺陷引起的原因是多方面的,在利用显微技术同时,还需分析人员对原料性能、结构和生产工艺有透彻的了解和丰富的检测经验,甚至有时还需要分析灵感。

利用显微技术观察纤维结构的缺陷,并结合生产实践经验,对质量缺陷成因作出准确的判断,能够搞清许多产品质量的疑难问题。利用显微技术判别质量缺陷成因,这一探索有四方面意义:一是操作方法准确方便,仪器设备成本低,可推广性强;二是对于隐蔽性缺陷成因的分析具有无可替代性;三是对于多工序纺织品生产质量缺陷的追溯成为可能,化解商贸质量纠分;四是能把企业生产中典型的质量缺陷案例挖掘提炼出来,为纺织品生产、贸易的工程技术人员和质量控制专业人员提供技术支持。

参考文献:

[1]KarlMahall著,张嘉红译.纺织品质量缺陷及成因分析——显微技术法[M].北京:中国纺织出版社,2008:26.

[2]KarlMahall著,张嘉红译.纺织品质量缺陷及成因分析——显微技术法[M].北京:中国纺织出版社,2008:27.

[3]KarlMahall著,张嘉红译.纺织品质量缺陷及成因分析——显微技术法[M].北京:中国纺织出版社,2008:31.

[4]KarlMahall著,张嘉红译.纺织品质量缺陷及成因分析——显微技术法[M].北京:中国纺织出版社,2008:34.

[5]KarlMahall著,张嘉红译.纺织品质量缺陷及成因分析——显微技术法[M].北京:中国纺织出版社,2008:37.

[6]KraisP,ViertelO.UntersuchungenüberdieVer?nderungdesWollhaaresw?hrendseinerVerarbeitungbiszumfertigenStreichgarntuch[R].Forschungshefte14und15,DeutschesForschungsinstitutTextilndustreiDresden,1933.

[7]AgsterA.F?rberei-undTexilchemischceUntersuchungen[M].BerlinHeidelbergNewYork:Springer-Verlag,1967:383.

[8]MahallK.Silkanditstreatment[J].TextileAsia,1985,October:95-101.

(作者单位:杨乐芳,浙江纺织服装职业技术学院,宁波市先进纺织技术与服装CAD重点实验室;庞冬花,浙江纺织服装职业技术学院)

转载本网专稿请注明:"本文转自锦桥纺织网"

服务热线: 0532-66886655

服务热线: 0532-66886655

传真:0532-66886657

传真:0532-66886657

客服邮箱:service◎sinotex.cn

客服邮箱:service◎sinotex.cn