摘要:在对转杯纺工艺理论和实验研究基础上,探讨了低配棉36.4tex转杯纺产品的工艺流程设计和各工序的主要技术措施。在生产中,各工序通过优化配置工艺参数,保证了纺纱的顺利进行,提高了成纱质量。

关键字:转杯纺;纺纱工艺;低配棉

0引言

新型自由端纺纱技术不但纺纱质量好、产量高,更重要的是工艺流程短[1],比环锭纺减少了粗纱及络纱工序,大大节省用工人数、占地面积、用电等费用,越来越深受各纺织企业的青睐[2]。转杯纺技术是新型自由端纺纱技术中最成熟、发展最快、应用最广泛的一种[3]。近年来,转杯纺无论是从技术上还是设备方面都有了很大的发展和完善,并且仍在不断地进步,生产效率、产品质量均有了迅速提高。

1原料组成

原棉(527)12%;精梳落棉34%;再用棉44%;回花10%;各种原料混和以“粗中有细,短中夹长”为原则,混棉含杂率控制在6.7%,其中再用棉经过处理后使用。

2纺纱工艺流程

A002D型抓棉机→A006B型混开棉机→A034六辊筒混棉机→FA022-8多仓混棉机→A036型豪猪开棉机→A092A型双棉箱给棉机→A076F型单打手成卷机→A186D型梳棉机→A272F型并条机→F1603型转杯纺纱机。

3纺纱工艺及主要技术措施

3.1开清棉工序

根据原棉中的再用棉成分比例较多,在开清棉工艺中以减纤维的损伤为原则,适度降低各部打手速度,合理掌握各部隔距。抓棉机的运转效率控制在95%;打手速度740r/min,打手伸出肋条2mm,小车下降距离20mm,小车行走速度2.3r/min。在出棉口处加装收集尘杂装置,防止尘杂二次落入盘中。A006B型混开棉机,棉箱高度控制在1/2,减少纤维束翻滚次数;打手速度420r/min;角钉帘速度70m/min;输棉帘线速1.5m/min;角钉帘与压棉帘隔距60mm;混棉比控制在4.5;棉箱斜板角度22.4°;增强纤维在角钉帘与压棉帘之间的撕扯开松作用。

A034型六辊筒开棉机,原扁钢振动尘棒,中间加装支点,减少纤维的流失,漏底尘棒隔距14mm,使大杂在尘格及时下落。原二道A036型豪猪开棉机,减少一道,增加FA022-8多仓混棉机,减少开清点一处,达到降低对纤维的强烈打击,充分混合的效果。多仓混棉机进棉口和出棉口处分别加装自由落杂口,相应提高风速,以补风耗,使大杂在进入强烈打击之前下落。A036型机打手速度420r/min;给棉罗拉隔距13mm,缓和对纤维的强烈打击;运转效率控制在87%以上。

A092A型双棉箱给棉机储棉箱高度为2/3;比斜板倾斜度20°,减少纤维的翻滚次数;适度加大凝棉器风力,防止棉块在输棉管道中滞留,有利于降低棉结。A076F型单打手成卷机,综合打手下部尘棒由12根改为10根,尘棒与尘棒的隔距调整为14mm,有利于杂质下落;综合打手室前淌棉板前移80mm,便于纤维输送,减少纤维束的扭结;风扇速度调整为1300r/min,合理调整水平帘与角钉帘的速比,缩小均棉罗拉与斜帘的隔距,加大各紧压罗拉的隔距,增加纤维层的紧密度。

3.2梳棉工序

梳棉工艺是影响成纱质量的关键所在,最明显的是分梳作用,锡林刺辊线速比,生条定量等直接影响分梳性能。经过优选试验,刺辊速度掌握在780r/min,锡林与刺辊线速比控制在2.03,不仅有利于纤维转移,也有利于减少成纱棉结。同时,锡林与盖板紧隔距可提高梳理效果;盖板速度在转杯纺中应偏高掌握,可以使大量的嵌杂及时清除。为此锡林与盖板隔距采用0.18mm,0.15mm,0.15mm,0.15mm,0.18mm,盖板速度控制在185mm/min,生条中的棉结杂质明显减少。在实践中发现,小漏底糊花现象是产生棉结的主要原因之一,为消除这一问题,将小漏底的入口隔距调整为6mm,加大补风,可以消除小漏底糊花,降低棉结。原料中的短绒含量大,梳棉机断头较多,将生条定量由23.3g/5m调整为25.2g/5m,断头可以降低30%,条干也明显改善,虽然稍微增加棉结,但在并条工序和转杯纺纱机分梳辊的作用下可以控制在合理的范围之内,不影响成纱质量。

梳棉工序主要工艺参数:锡林速度335r/min;刺辊速度780r/min;盖板速度180mm/min;道夫速度21r/min;锡林与盖板隔距采用0.18mm、0.15mm、0.15mm、0.15mm、0.18mm,锡林~后罩板隔距上0.56mm,下0.76mm;锡林~前上罩板隔距上1.15mm,下0.79mm;锡林~前下罩板隔距上0.79mm,下0.56mm;大压辊~下轧辊牵伸1.127倍;生条定量25.2g/5m。

3.3并条工序

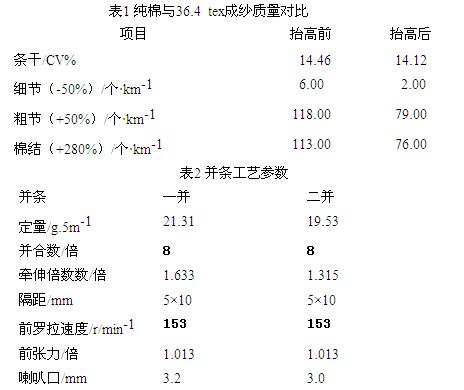

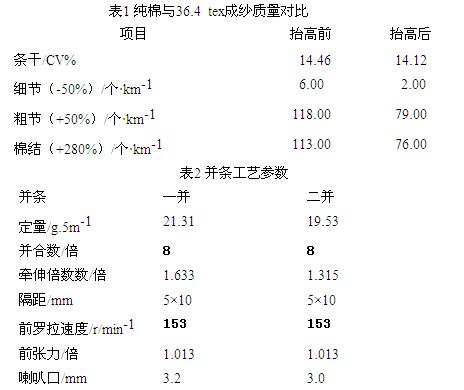

在短纤维纺纱中,可以通过工艺的优选降低成纱中的棉结和粗节。由于纤维原料中20mm以下的短绒较多,喂入后区的纤维排列紊乱,棉条内在结构差,不适宜大的牵伸倍数。采用小牵伸倍数,牵伸后进入前区的须条纤维抱合紧密,有利于前区牵伸,伸直。适当加大加压,可保持纤维在牵伸中运动稳定。并条定量适当偏轻控制,既防止喇叭口堵塞,又可以收拢须条,增加纤维间的抱合力。从表1中可看出,在集束区抬高集棉器5~7mm,可减少纤维集束收拢时的碰撞摩擦,改善伸直度,平行度,可有效降低成纱中的棉结。

3.4转杯纺工序

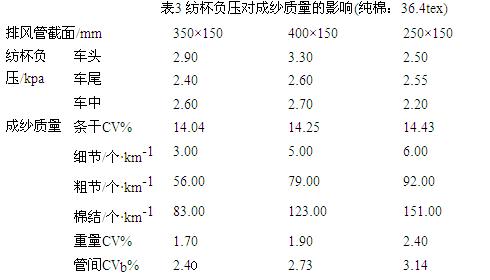

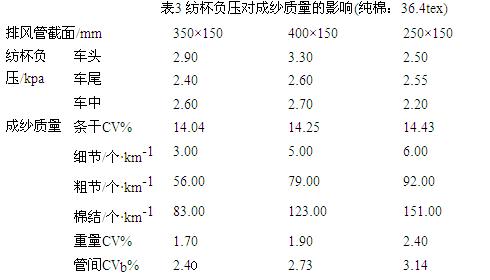

根据F1603排风式转杯纺纱机的特点和纤维的性能(如表3所示),负压在转杯纺纱中有着极其重要的作用。低负压,有利于除杂;中负压直接关系到单纤维的转移和输送,对杂质的清除有一定效果,合理的控制对降低成纱中的粗细节,棉结有十分明显的作用;高负压有利于纤维转移。通过对排风气流管道截面积的调节控制纺杯负压,优选调整为350х150mm的截面积,既有利于转移,除杂,也有利于成纱条干。

备注:试验条件为分梳辊速度7449r/min;纺杯速度56000r/min。转杯直径为54mm。

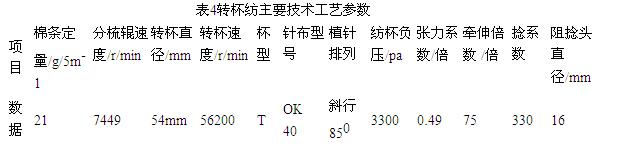

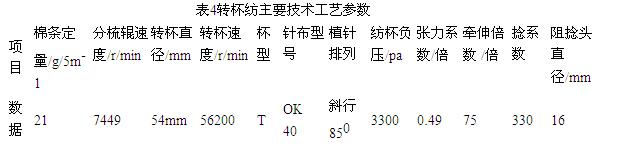

张力调整可以降低纱线的断头,有利于纱线的卷绕。当卷绕张力系数为0.95时,千锭时断头160根;当卷绕张力系数为0.92时,千锭时断头63根;当卷绕张力系数为0.90以下时,千锭时断头29根,但成纱密度太大,不利于装包。则、转杯纺主要技术工艺参数如表4所示。

4结论

低配棉36.4tex的生产应根据原棉特点,及时调整工艺,找到影响质量的关键参数组合,以提高产品质量和降低用棉成本,改善成纱条干和棉结。各工序的参数优化应充分考虑原料特点、产品用途、技术上的可行性与经济上的合理性,以达到稳定产品质量和提高经济效益的良好效果。

参考文献

[1]秦晓,王建明.提高c22.4tex转杯纱质量的技术措施[J].棉纺织技术,2010,1:59-60.

[2]叶戬春.转杯纺技术的现状与发展[J].纺纱技术,2006,7:56-60.

[3]郁崇文.新型纺纱技术的发展[J].棉纺织技术,2003,31(1):9-12.

(作者单位:肖远淑:新疆大学;张晓超:塔城地区纤维检验所)

转载本网专稿请注明:"本文转自锦桥纺织网"

分享按钮

|

服务热线: 0532-66886655

服务热线: 0532-66886655  销售热线: 0532-66886532 传真:0532-66886657

销售热线: 0532-66886532 传真:0532-66886657