由于化纤原料蓬松、生产加工过程易产生静电、纤维扭结揉搓,因而容易产生棉结。棉结是纯涤纶纱的主要指标之一,如何减少生产流程中棉结的产生,是纺制纯涤纶纱的一个关键点。

1 纯涤纶纱工艺流程

国外某厂采用全套我国清梳联设备生产纯涤纶针织纱,工艺流程如下:

FA006C型自动抓棉机→AMP-2000型金属火星探测器→FA017型混开棉机(附ZFA05lA型凝棉器)→TF23型中间给棉机(附A04.5B型凝棉器)→FA108E型开棉机→A045B型高架凝棉器→TV425B型输棉风机→FA177A型喂棉箱→FA221B型梳棉机→FA306型并条机→FA306型并条机→TJFA458型粗纱机→FA1508型细纱机

原料为1.3 dtex、长度38 mm的涤纶,纺T19.5 tex、T 14.5tex针织用纯涤纶纱。正常开车试验,乌斯特成纱指标测试中棉结指标偏高。针对这种情况,我们对原流程的部分工艺进行了改进,经工艺试验后,确定最佳工艺,不仅棉结有了下降,其他指标也有了改善和提高。均达到乌斯特2001公报25%水平。

2工艺技术措施

2.1 开清棉

(1)开车过程中发现.ZFA051A型凝棉器容易堵塞,棉流通道不光滑,化纤原料容易挂堵,大量的堵塞容易增加棉结形成的机会。为此对通道进行光滑处理,并且严格控制FA006C型抓包机扣手的下降动程在2mm以内,大大减少了堵车现象.基本解决了这一问题。

(2)严格回条的使用比例。回条的使用以前是放在混棉机之后的帘子上,忽多忽少,不容易掌握比例,集中使用回条,也容易造成棉结的增多。要求回条经过撕短后.在棉包的夹缝中使用,每批包严格按比例搭用。

(3)将FA108E型开棉机的打手速度降低,从650 r/min降到550 r/min,减少对纤维过度打击,造成棉结增加。

2.2 FA221B型梳棉机工艺调整

(1)刺辊速度从926 r/min降低到810 r/min;

(2)对梳棉机的各部隔距进行了反复试验对比,确定隔距如下:

给棉板~刺辊:0.76 mm

刺辊~预分梳板:1.42 mm

刺辊~锡林:0.18 mm

锡林~盖板隔距:0.36 mm、0.30 mm、0.30mm、0.30mm

锡林~前罩板隔距:0.76 mm

锡林~后罩板隔距:0.76 mm

锡林~前固定盖板隔距:0.30 mm

锡林~后固定盖板隔距:1.09 mm

锡林~道夫:0.13 mm

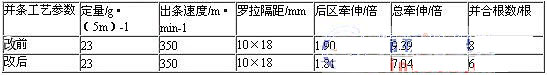

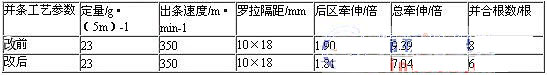

2.3 并条工艺调整

并条工艺如表1所示。

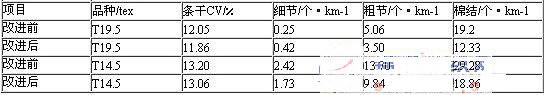

通过以上工艺改进和措施的落实,各项质量指标及棉结指标有了进一步改善和提高。工艺改进前后成纱质量指标对比见表2。

表2 工艺改进前后成纱质量

3 其他注意事项

(1)加强对并条机喇叭口的检查,发现磨损应及时更换,防止挂花。(2)由于化纤油剂的存在,生产过程中残

|