纱线毛羽的分布及络筒工序对纱线毛羽的影响

实验设备采用太仓光电仪器厂生产的 YG1722B毛羽仪 ,试验测试片段均为 10m ,每一管纱及筒纱均连续测试 10 次 ,取其平均值作为毛羽指数(根10m) ,测试速度为 30 m/min ,检测纱线为涤/棉管纱 (62. 5、 20tex)及毛、 涤/棉 (65/35)筒纱 (均为 31. 25 tex) 。测试数据如表1

令毛羽设定长度为 X (mm) ,毛羽指数为 Y ,假设毛羽长度与毛羽指数的关系如下:

Y = A· e-bx

式中: Y — — — 等于和大于 X 长度的毛羽指数 (根/10m) ;

X — — — 毛羽设定长度( ≥1mm) ;

A , B — — — 常数 ,可反映纱线毛羽的特点 ,并可作为评价毛羽的指标。

通过回归的方法对上述测试数据进行计算后 ,可得几种纱线回归方程及相关系数如表 2。

经过相应的回归方程显著性检验可证明各回归方程显著。从该回归方程可预测单位长度纱线毛羽总数 ,当毛羽长度( X)为0时 , Y = A ,参数 A 为纱线在单位长度内的毛羽总根数。这样毛羽长度小于 X的根数为: Y = A .A e-bx。其占总根数比重为 F( x) = 1 e-bx,所以长度小于 X 的毛羽出现的概率密度函数为 f ( x) =B e-bx,这样整个测试片段的毛羽平均长度为

所以 1/B为毛羽的平均长度 , A/b为毛羽的总长度。对于短纤纱线 ,一般 1mm 以下的毛羽占大多数 ,毛羽平均长度在 0. 3~1mm之间。

3 络筒工序对纱线毛羽的影响络筒工序是毛羽增长最严重的工序 ,从目前的资料来看 ,一般认为络筒速度、 张力盘和预清纱器是造成纱线毛羽增加的主要原因。这主要是纱线受到各摩擦部件摩擦力的作用 ,导致埋入纱线不深的纤维被抽拔出来。通常认为络筒速度越大 ,张力越大 ,纱线毛羽数增加越多。然而在络筒机上实际测试的结果并非如此。这里 ,通过对纯涤纱与纯棉纱的络筒与毛羽的测试 ,分析不同速度、 不同张力条件对纱线毛羽的影响。

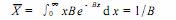

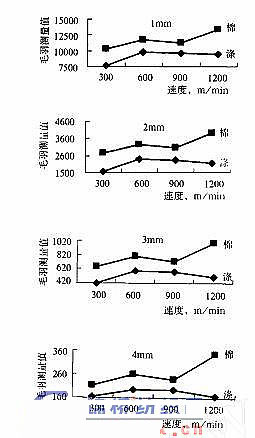

为了减少实验误差 ,每次实验均对空筒管卷绕长度进行了限定。因为 ,国外有资料 显示筒子纱内外层的单位长度毛羽累计长度是逐级递减的 ,其解释是纱线内外层受到的压力不一样 ,内层纱线受到的力大于外层纱线的力 ,所以测试出来的纱线毛羽累积长小。为了减少筒纱内外层的纱线毛羽变化的差异 ,在试验时控制卷绕长度在 500m 左右 ,采用二因子析因试验来验证络筒后纱线毛羽和络筒速度、 张力之间的关系。络筒机采用 Autoconer 238全自动络筒机 ,络筒速度分别取 300、 600、 900、 1200 m/min ,通过改变张力盘的刻度值来调节纱线的张力 ,刻度值越大表示纱线受到的张力越大 ,张力盘刻度值取 2、 4、 6、 8。此次试验采用的是 62. 5tex涤纱和 20tex纯棉纱 ,毛羽测试仪器仍为 YG1722B ,试验数据取各张力、 速度下毛羽数总和对数值(以 10为底) 。试验数据见图 1、 2。

通过对上述实验数据的方差分析 ,都可以证明 ,速度、 张力对毛羽值有显著影响 ,同时速度和张力存在交互作用。从上述实验数据图可以看出:

(1)涤筒纱、 棉筒纱毛羽数并不完全随张力的增加而增加 ,在纱线张力较大时才有增加的趋势。这主要是由于张力较低时 ,张力盘对纱线的握持力小 ,纱线退绕导致纱线在张力盘部位抖动较厉害 ,使纱线发生意外摩擦的次数增加 ,在增加张力后 ,张力盘对纱线的握持力增加 ,纱线运行平稳 ,此时纱线毛羽的测量值随张力先减后增。

(2)涤筒纱毛羽数并不完全随速度的增加而增加 ,达到一峰值后 ,随速度的增加有减少的趋势。速度的变化易导致摩擦力的变化 通常认为速度越大摩擦力越大。但根据摩擦学原理 ,在边界摩擦时 ,如果表层性

质易发生变化 ,则在中等载荷的情况下 ,摩擦系数随滑动速度增加出现先增后减的规律。化纤纱在生产时通常要加油剂 ,油剂的使用改变了纱线的表面性质 ,国外的学者 指出 ,纱线在高速运动时 ,如果能够形成完整的油膜 ,纱线与摩擦部件之间的摩擦力主要来自流体润滑摩擦。但是通常摩擦件的粗糙度较大 ,很难保证出现完整的流体润滑摩擦 ,这样张力盘及槽筒等摩擦件与纱线之间的摩擦将迅速转变成边界摩擦 ,这时 ,由于摩擦生热使摩擦接触点的局部温度过高 ,导致涤纶纤维表面软化 ,使得表面性质开始发生变化 ,纱线受到的摩擦力下降。所以对于化纤纱 ,纱线毛羽数随速度增大达到一定值后 ,呈现部分下降的趋势。

|

<< 立体印花工艺内容及特点半精纺工艺路线及车间设计 >>

查看所有评论

服务热线: 0532-66886655

服务热线: 0532-66886655  销售热线: 0532-66886656 传真:0532-66886657

销售热线: 0532-66886656 传真:0532-66886657