环锭纺单纱捻度试验影响因素分析

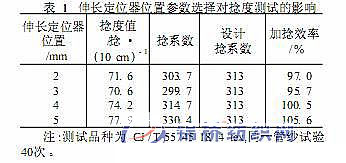

根据表1试验数据进行对比分析可知,伸长定位器选择2mm或3mm时,试验数据与实际情况较为相符(因需考虑细纱机加捻时锭带滑溜率因素,加捻效率不可能为100%),同时考虑到实际单纱捻缩率,综合认为选择3mm伸长定位参数为最合理,此时能保证捻度测试时纤维状态的相对稳定。

2.2.2 预加张力

国家标准GB403—78规定,单纱捻度测试时单纱公称号数

单纱预加张力=单纱公称号数/4(单位为cN),虽然新型捻度仪张力作用装置采用了盘式形式,但选择预加张力砝码后产生的单纱预加张力仍是符合上述公式要求的。现就利用Y331LN型捻度仪在相同的伸长定位参数,不同单纱预加张力条件下,对同一管纱进行捻度测试,结果见表2。

对比分析表2数据可以得出,在伸长定位参数一定,但预加张力不同时,随着预加张力的增大,测试的单纱捻度值增大,加捻效率值增大。当选择预加张力砝码9(实际砝码重量为30.8g)时,根据公式计算出作用在单纱上的张力为7.7cN,而国标规定预加张力应为=4.6(cN),实际张力远超出计算标准张力。在测试过程中反向加捻时,必须有足够的反向捻缩力克服较大单纱预加张力才能产生足够的捻缩效应。因此,理论上讲测试的捻度值较大。表2中9#砝码对应的加捻效率值100%显然与实际生产情况不符,存在一定的误差。当选择6#砝码(实际砝码重量为20.5g)时,根据计算得出作用在单纱上的张力为5.1cN,与应加预加张力计算值4.6cN较为接近,表2中所对应数据实测捻系数299.4,与设计捻系数313较相符,同样实测加捻效率值与实际生产情况基本一致。表2中当选择3#砝码(实际砝码重量10.3g),计算单纱作用张力为2.6cN,与应加预加张力4.6cN相比偏小,实测捻系数为295.6,较设计值313稍小,实测加捻效率值也稍小。综上所述,预加张力的选择对捻度测试影响较大,预加张力值明显大于计算值时,实测捻度偏大,易形成误差;预加张力值选择接近或小于计算应加预加张力值时,测试捻度值与实际生产情况较相符。因此,测试成纱捻度时,要正确地按照规定计算应加预加张力,并合理选择。

3 结语

测试成纱捻度时既要注重操作方法的正确性,同时,又要熟练掌握仪器的技术性能要求,按照有关要求合理选择捻度仪伸长定位器位置参数、预加张力大小等。只有这样才能较为真实地测试反映生产中单纱捻度值的大小,有效地控制捻度的变化,调整好捻度参数。

参考文献:

[1] 刘荣清,王柏润,范德等.棉纺试验〔M〕.北京:纺织工业出版社,1984.

[2] 鞠银平,苏贺颖.对国产全自动强力机改进建议〔J〕.棉纺织技术,2002;30(2):61.

[3] 棉纺手册编写组.棉纺手册〔M〕.第二版,北京:纺织工业出版社,1989. |

查看所有评论

服务热线: 0532-66886655

服务热线: 0532-66886655  销售热线: 0532-66886656 传真:0532-66886657

销售热线: 0532-66886656 传真:0532-66886657