清梳过程中棉结与短绒变化分析

因此,现代高产梳棉机进一步提高产量,锡林增速也是重要的技术措施。

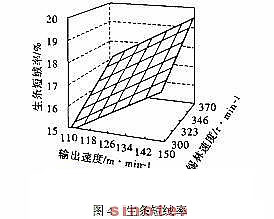

3.3 锡林转速、输出速度与生条短绒率梳理场强度及分布的增强会使生条短绒率增加。因此,一般生产中增强梳理场强度的措施如提高梳理机件的转速,减小梳理机件间隔距等都会使生条短绒率增大。虽然梳棉机的主要任务是梳理,梳理过程造成纤维损伤不可避免,但对于一定的喂入棉层结构和一定的纤维物理特性,存在着一定的梳理场强度布置的上限。有资料指出,使用陆地棉(中绒棉)时刺辊速度在欧洲以950r/min以上是禁区,因为950r/min以上时纤维损伤严重,棉结增加,由此推知锡林速度也存在这种上限。

据正交试验,得到这一关系的回归方程如下:

Y1=0.028X1+0.059X2 (2)

式中:Y1为生条短绒率(%),X1为锡林转速(r/min),X2为输出速度(m/min)。

该回归方程的显著性检验值为:

t1=2.476Pt=0.042

t2=1.935Pt=0.094

F=398.27PF=0.000

从以上各P值可见该回归方程成立,该方程的图形见图4。从图4可见,生条短绒率随锡林转速增大而增大,且呈线性相关,曲线中部无凹凸处。该曲线规律符合一般理论分析,但没有出现临界点。这说明C4型梳棉机从对纤维损伤的角度看,其锡林转速在381r/min、刺辊转速在1099r/min时仍有增加余地。

生条短绒率随输出速度增加而增大,这与各生条短绒率随输出速度增加而增大,这与各资料介绍的情况相符。一般认为这主要是因为高产量使纤维层结构紊乱所致。但作者认为,由于高输出速度使纤维所受平均梳理时间减少,同时使锡林针面负荷增大,这些都将减少纤维损伤。有文献指出,随梳棉机产量的提高,前后车肚落棉大量减少使生条短绒率增大。落棉情况统计见表2。

从表2的实测结果可见,单产为35kg/台·h的C4型梳棉机比单产为16kg/台·h的FA201型梳棉机落棉率低且落棉中短绒率也明显少。因此,梳棉机高产量时短绒排除量的减少,是生条短绒率增大的主要原因之一。产量增加,针面负荷增大,针面纤维层厚度增加,使短纤维排除几率减少。因此,高产梳棉机需要增加排除短绒的措施如C50型梳棉机的Trex装置,DK803型梳棉机的Webfeed装置即是增强短绒排除的手段。

锡林~盖板隔距、棉箱喂棉机打手速度与生条棉结短绒含量的关系C4型梳棉机锡林~盖板隔距、棉箱喂棉机打手速度与生条棉结数关系的试验情况见表3。

从表3可见,锡林盖板隔距(入口~出口)从0.35mm,0.30mm,0.25mm,0.25mm,0.25mm改变到0.7mm,0.25mm,0.2mm,0.2mm,0.2mm,可以在生条短绒率不变的情况下,使生条棉结数降低到FA201型梳棉机生条棉结数的水平。这一隔距的改变相当于工作区盖板根数减少,其入口隔距转移到原入口第2点,且该点隔距大大减小,而其他3点隔距减小很少。从梳理场布置来看,梳理场分布缩减1/5,入口强度明显增加,其余部分强度稍有增强。因此,其对棉结的减少关键是入口隔距的减小。而从生条短绒率基本不变可知,其梳解棉结的作用并无明显增加(因梳理强度有增有减)。笔者认为,生条棉结数的明显减少,是由于盖板倒转时,入口第一点隔距减小而增加了对棉结的排除。这些棉结稍经梳理后被排除,减少了因梳解棉结产生的短绒量,因此,生条棉结数明显减少,而生条短绒率却不变。

盖板倒转对棉结的有效排除情况见表2。从表2可见,C4型梳棉机的盖板花率和盖板花棉结含量均明显大于FA201型梳棉机。因此,调整好盖板入口第一点隔距是用好这项技术的关键。由此可以推断,盖板倒转并增大其运行速度,可以增大棉结的排除量。

在以上工艺的基础上,将C4型梳棉机盖板入口隔距从0.7mm缩小到0.25mm,其入口第一点小隔距多排棉结的优势得到保留,而由于扩大了梳理场,使生条棉结数进一步明显减少,达到FA201型梳棉机生条棉结数5/7的水平,但因棉结梳解量的增加而增大了生条短绒率。这说明C4型梳棉机全部工作区盖板均对棉结梳解有明显作用。在盖板倒转的情况下,减少工作区盖板根数要谨慎。再将棉箱喂棉机打手速度从815r/min降到637r/min,则喂入品棉结数量有明显减少,使生条棉结数保持在好的水平,而生条短绒率却明显有所降低。由此可见,高产梳棉机喂入品的棉结含量是一个需要密切关注的问题,太高会引起生条短绒率较大。

梳解棉结是梳棉机的主要任务,但随着产量的提高,大量的棉结梳解一方面增加了梳理负荷,另一方面增加了因棉结梳解产生的短绒量。减少喂入品棉结数,特别是减少主梳理区的棉结梳理负荷,将有利于在高产量时既保证梳理质量又不增加短绒率。C4型梳棉机与FA201型梳棉机棉结比较在C4型梳棉机合理的工艺条件下,虽然其产量是FA201型梳棉机的2倍,其喂入品棉结数多于FA201型梳棉机,但其生条棉结数却少于FA201型梳棉机(见图5)。

|

查看所有评论

服务热线: 0532-66886655

服务热线: 0532-66886655  销售热线: 0532-66886656 传真:0532-66886657

销售热线: 0532-66886656 传真:0532-66886657