摘要:通过应用压力棒隔距块和普通压力棒的对比试验,介绍平面牵伸前区使用压力棒隔距块,V型牵伸使用压力棒上销纺纱机理及在实际生产中的应用,指出要针对不同的牵伸型式合理运用粗纱捻系数,使其与粗纱定量及细纱后区牵伸倍数有机结合,才能保证前纺重定量、细纱大牵伸工艺顺利上车、纺出高品质的纱,才能有效控制生产成本、降低机物料消耗。

随着前纺重定量、细纱大牵伸的高效工艺及细纱附加摩擦力界纺纱的推广,一些企业先行应用并提高了成纱质量,其优越性被业内认同;但也带出了负面影响,如摇架压力过大,车头传动部件、胶辊、胶圈磨损严重等,如何解决这些问题,降低消耗,成了各纺织厂的热门话题。

1 压力棒隔距块

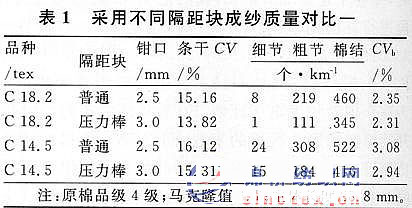

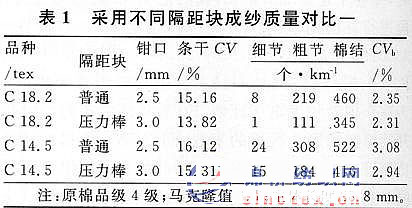

1.1 由于我公司FA506型细纱机前牵伸区设计的限制,前、中罗拉中心距最小为43 mm。浮游区长度较大,纤维头端变速点分布较分散,不利于离散纤维的控制,我们采用压力棒隔距块,以加强对浮游区离散纤维的控制,改善成纱质量,其纺纱效果见表1、表2。

1.2 由于在前牵伸区增加压力棒的控制,在压力棒下方的纤维束形成包围弧,前钳口形成反包围弧;如前、中罗拉隔距过小,会因这一反包围弧太大而引起牵伸力的剧增,无法完成正常牵伸,应适当加大前、中罗拉隔距、上下胶圈的钳口隔距及后区牵伸倍数,以避免吐硬头问题的发生,产生突发性纱疵,给后工序生产造成危害。

1.3 由于采用的是下压型压力棒,纤维束是经前钳口牵引经压力棒绕过,不会由上、下胶圈输送自动从压力棒下方通过,在运转操作中一定要掀起摇架,将粗纱条拉到前罗拉吸棉笛管处再放下摇架,加压后生头纺纱以避免纱条经压力棒上边通过而造成CVb增大。

1.4 由于上胶圈至前胶辊间距离很小,且压力棒夹在其中易造成短绒积聚,应加强此处的清洁工作。

2压力棒上销

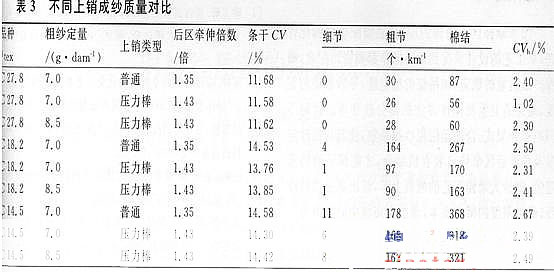

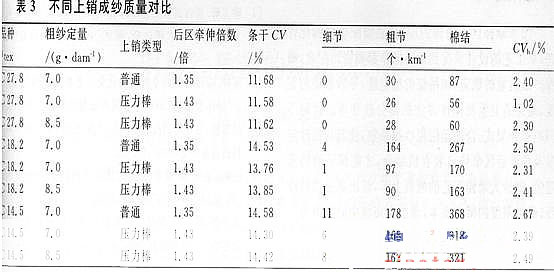

2.1 V型牵伸上使用压力棒上销,使纱条在后区经压力棒下压后增加了纱条在后罗拉表面包围弧的长度,非控制区长度显著缩短,牵伸纱条水平进入中钳口,纤维变速点前移,集中和稳定,加强了对浮游纤维的控制,消除了中、上罗拉反包围弧;喂入前区的纱条结构更加紧密,减少了后区牵伸的附加不匀,后区牵伸倍数明显提高,从而挖掘了前区牵伸倍数继续提高的潜力,为实现前纺重定量,细纱打牵伸提供了保障(见表3)。

2.2由于总牵伸倍数的加大,在纺纱过程中牵伸力也随之增加。这就需要相适应的握持力来匹配,应适当降低粗纱的捻系数、增加摇架压力、加大胶圈钳口隔距及后区牵伸倍数,以满足牵伸力的要求。

细纱是将纱条拉细拉长,总牵伸倍数增加后更加明显,这就对牵伸罗拉的弯控、胶辊的圆柱度、胶辊胶固的耐磨性及其精度要求更高;对所采用的技术标准应适当提高。由于牵伸力的增加,车头传动特别是中罗拉传动部件的扭矩明显增大,这就对传动轴、齿轮的刚度及耐磨性提出了更高的要求,以减少坏车造成的停台。另外,随着粗纱条在后罗拉包围弧的增大,后罗拉节间特别是与罗拉头段脱扣问题时有发生,应定期检查。因为后胶辊为侧向加压,

常因压力不匀造成CVb恶化,针对存在的种种问题,我们采取了多种措施来消除不利因素、稳定成纱质量。

2.3因为后罗拉在纺纱过程中是由粗纱条带动旋转斜齿轮控制转速而并不是由斜齿轮传动,传统的安装办法势必造成罗拉接口处扭力方向与螺丝旋向相反而使罗拉松开,特别是车头处更加明显,我们将整台车的罗拉包括罗拉头段进行了调换,彻底解决了罗拉脱扣问题。

2.4为解决后胶辊压力不匀造成的条干及CVb恶化,将后胶辊的直径增大,比前胶辊的直径加大0 mm~1 mm,见表4。

2.5以往在采用中胶辊代替小铁辊时,考虑到胶辊有一定的弹性,为了压力分配的合理性,一般将其直径加大0.50 mm左右;而在V型牵伸中,后区压力棒在对粗纱条下压过程中,同时受到纱条向上的反作用力。由于气动加压为杠杆传动,不同于弹簧摇架由三档弹簧直接加压,致使压力重新分布,在前中罗拉隔距偏小情况下,中胶辊及胶圈钳口处压力过大,甚至超过前胶辊压力,造成牵伸困难,不得不加大摇架压力来避免吐硬头问题发生,这是造成动力增加、牵伸元件寿命缩短、车头传动部件磨损严重的主要原因,应适当减小中胶辊直径或放大前中罗拉隔距,见表5、表6。

|

服务热线: 0532-66886655

服务热线: 0532-66886655  销售热线: 0532-66886656 传真:0532-66886657

销售热线: 0532-66886656 传真:0532-66886657