纤纤细丝如何编织产业大网

最近,一则新闻引起了业内的广泛谈论:一江苏商人前不久在美国购买碳纤维,居然被美方怀疑是间谍而被扣留。碳纤维产品的特殊性由此可见一斑。因为优越的性能,碳纤维已经被广泛应用于航天、国防、民用等领域。而一些高性能碳纤维产品和生产技术,则成为欧美国家概不外传的“独门秘籍”。 碳纤维制成的自行车。 在知识产权日益受到重视的今天,作为高新技术产品,碳纤维的生产企业和科研机构纷纷通过申请专利对技术成果进行知识产权保护。通过对相关的专利情况进行分析,可以比较客观地反映行业的发展现状和趋势。今年3月,工信部起草发布的《关于加快推进碳纤维行业持续健康发展的指导意见(征求意见稿)》(以下简称《指导意见》)就提出,需落实知识产权战略,大幅提升碳纤维生产工艺和复合材料专利的数量和质量,紧密追踪碳纤维市场竞争和专利技术动向。那么眼下,是谁在主宰全球碳纤维市场?主流企业重点研究的碳纤维产品是什么?我国碳纤维企业又该如何追上世界一流企业的脚步?由国家知识产权局专利局化学发明审查部编写的《高性能纤维产业专利分析报告》(以下简称《报告》),或许能对此作出解答。 追赶一流看日本 碳纤维的商业化生产始于20世纪70年代的日本。“在碳纤维、芳香族聚酰胺纤维、芳香族聚酯纤维、超高分子量聚乙烯纤维和芳杂环类聚合物纤维这5种高性能纤维的69974件全球专利申请中,碳纤维占到71%。”《报告》课题组负责人、国家知识产权局专利局化学发明审查部副部长张伟波介绍说,在全球碳纤维专利申请中,日本的申请量最大,占全球总申请量的42.9%;中国和美国次之,分别占16.2%和14.6%;排名第四的德国占7.4%。此外,碳纤维生产工艺领域专利申请量进入全球排名前10位的都是日本申请人;而碳纤维复合材料领域申请量前10位中,有9位是日本申请人。 “这些数据很明显地反映出,目前日本碳纤维企业具有世界一流的创新能力,在全球范围内已形成行业垄断。”张伟波如是说。 如果说全球的碳纤维发展都要看日本的话,日本本国的碳纤维发展则要看东丽公司。作为世界最大的碳纤维制造商,东丽的碳纤维年产能已达1.79万吨,且产品种类齐全,覆盖普通型、高强型、高强中模型、高强高模型。从1969年申请第一项关于碳纤维的专利至今,东丽在碳纤维方面共申请了1468项专利,其中得到授权的有79项。“东丽的碳纤维生产技术代表了当今碳纤维领域的最高水平。”张伟波表示。 东丽为何能在碳纤维领域取得如此巨大的成就?《报告》课题组的专家们对此进行了分析: 一是规模庞大的研发队伍。自1969年以来,东丽有近千名发明人参与了碳纤维研发,成为公司一项重要的资源投入。而且,东丽在生产工艺、复合材料和应用方向领域的研发人员规模相当,有着对应于全产业链的均衡分布。此外,东丽还注重复合型人才培养,过半的研发人员兼顾两个以上的研发方向,以保证各环节研发的配合衔接。 二是以市场为导向的申请和投资策略。东丽的碳纤维复合材料在航空航天、工业应用、体育休闲方面的专利申请量与其在这几个方面的产能同步增长。在前沿技术上,东丽与高校和研究所合作申请频繁,如该公司与名古屋大学在气相生长碳纤维技术方面就有多项共同申请专利。 三是专利申请内外交错的布局。东丽根据其技术输出和占领市场的需要选择输出专利的国家,即在有对其构成行业竞争的区域,或有企业期望通过许可实施其专利技术时,以多边申请为主。 四是系列申请的强化保护。东丽在代表性碳纤维产品的相关工艺和应用上均采用系列申请的方式强化保护。

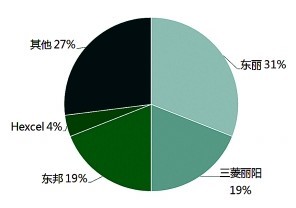

吉林化纤公司的碳纤维原丝生产现场。 反观我国的碳纤维产业,与世界巨头相比还有不小差距。目前,我国的碳纤维专利申请量位居世界第二。1985~1999年,申请量处于较低水平,从2000年开始年申请量增加到了百件以上,之后进入迅猛增长期,到2010年已达1908件,10年间增加了16倍。但是目前行业发展水平还是比较低。据介绍,目前,我国碳纤维总产量在200吨左右,产品主要是小丝束,质量不稳定。与国际先进水平相比,国产碳纤维由于原丝质量等因素的制约,产品强度低,均匀性和稳定性较差。而且,我国碳纤维生产企业缺乏具有自主知识产权的核心产业化技术。 通过具体分析在中国申请的碳纤维专利情况也可以看出端倪。在我国申请的专利中,国内申请占据了总量的77.7%,国外来华申请主要来自于日本和美国,分别占总量的9.8%和6.7%。 对此,张伟波解释说,这一是由于我国碳纤维需求量和消费量不断增加,以及国外企业一直对我国碳纤维技术进行封锁,我国企业和研究院所越来越重视碳纤维生产技术研发,专利申请量随之持续增加;二是我国碳纤维技术还处于起步和研发阶段,对来华销售的国外企业还未构成有效威胁,国外企业来华进行专利布局的迫切性还不够;三是碳纤维涉及国防领域,国外企业几乎没有对华出口高端碳纤维,因此他们对碳纤维产品在华的专利保护需求较少。 “目前,国内碳纤维专利申请人的构成主要是大学、研究院所和个人,没有一家企业的申请量进入前10位。这说明,在中国,企业还未成为碳纤维技术研发的主力,碳纤维技术的生产力转化还有所欠缺。”张伟波说。 对此,《指导意见》也明确提出,要落实知识产权战略,鼓励企业和研究机构建立碳纤维专利联盟和专利池,大幅提升碳纤维生产工艺和复合材料专利的数量和质量。 重点产品看PAN基 按原料划分,碳纤维主要有聚丙烯腈(PAN)基、沥青基、黏胶基等几种。PAN基碳纤维具有高强、高模、耐高温、耐腐蚀、导电等特点。在目前使用的高强型和超高强型碳纤维中,约90%为PAN基碳纤维,世界总生产能力已超过4万吨。其中,日本东丽、三菱丽阳和东邦三大集团的生产能力约占世界产能的75%;其次是美国企业,产能约占世界产能的14%。

PAN基碳纤维全球市场份额分布图(来源:国家知识产权局专利局化学发明审查部) 在涉及碳纤维生产工艺的专利申请中,以PAN为原料的申请也明显高于用其他原料的申请。东丽、三菱丽阳和东邦在此领域的专利申请规模有着持续超前的优势,目前其专利申请占有率已达全球申请量的85%。 2010年,我国碳纤维消费量为5000吨,约占世界总消费量的15.6%。随着我国碳纤维消费量的不断增加,我国企业和研究院所也越来越关注PAN基碳纤维的发展。但国内企业的申请量和授权量都较低,有些申请的有效率不高。《报告》课题组组长、国家知识产权局专利局化学发明审查部纺织化学处处长沈琏告诉记者:“这说明国内PAN基碳纤维技术尚处于研发阶段。如何发展关键技术从而获得稳定的授权,是国内申请人亟待解决的问题。” 《报告》显示,在PAN基碳纤维中国申请人排名前10位的省市中,沿海较多,北京、上海、吉林、江苏、山西位居前5位,占国内总申请量的52%。对此,沈琏解释说,这是由于我国碳纤维技术整体处于研发阶段,科研院所的数量和能力以及化学工业的基础水平成为决定PAN基碳纤维技术发展的关键因素;加上生产碳纤维的原料丙烯腈属于剧毒物质,不方便长途运输。

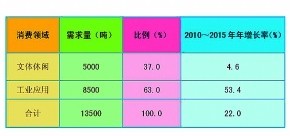

2015年我国碳纤维需求量预测(来源:国家知识产权局专利局化学发明审查部) 美国的PAN基碳纤维专利申请也具有明显的本土优势,数量均大于别国。“美国、日本、欧洲的专利申请多数采用多边申请策略,寻求在多国进行专利布局。结合日本市场申请看,可以说PAN基碳纤维的众多申请人具有很好的专利布局意识。”沈琏说。

PAN基碳纤维生产工艺中的聚合、纺丝以及成碳热处理,决定着碳纤维的质量和性能稳定性。尤其是聚合属于PAN基碳纤维原丝制造的源头,是基础而重要的分支,对于碳纤维生产的质量及稳定性有较大影响。因此,PAN基碳纤维的聚合专利申请量在近些年始终呈现快速增长趋势,从1964~1979年的53项,增长到1996~2010年的238项。2005年以后,聚合分支也是我国的研究重点,申请量始终在各个分支中处于优势地位。这主要是由于对共聚单体进行改进能获得高取向、低缺陷、高强度的PAN基碳纤维。 而从专利被引用的频次看,在PAN基碳纤维的聚合技术领域,被引用次数最多的前50件专利中,三菱丽阳、东丽、东邦、塞拉尼斯占了72%,且存在相互交叉引用。沈琏表示,这说明作为制备碳纤维基础的PAN聚合的重要技术也都集中在大公司手中,并且相互之间存在技术依赖。 掌控未来看应用 碳纤维虽然可以通过独立使用发挥某些功能,但它属于脆性材料,伸长率低,直接使用的情况较少,只有将它与基本材料牢固地结合在一起,才能体现出其优异的力学性能,使之更好地承载负荷。因此,碳纤维主要应用在复合材料中做增强材料,起到承载负荷的作用。 2000年之后,人们越来越重视对碳纤维下游产品的开发和保护,碳纤维应用领域的专利申请量也随之陡然上升,使得应用领域的申请远大于工艺领域的申请。据国家知识产权局专利局专利审查员阚泓介绍,碳纤维应用的全球专利申请量为40198项,占总量的82%;碳纤维生产工艺的全球申请量为8861项,占总量的18%。全球的碳纤维专利应用申请量是工艺申请量的4.6倍。与全球专利申请趋势相同,碳纤维应用方面的中国专利申请量也远远高于生产工艺方面的申请量,是后者的6.7倍。“这说明,中国碳纤维的应用领域在急剧扩大,进一步导致需求量上升。”阚泓说。 碳纤维的初级应用始于复合材料,而能够形成竞争和垄断且极具市场价值的复合材料则集中在航空制造业。据悉,波音公司早期机型B737上使用的碳纤维复合材料,用量不足机重的1%,种类也仅限于内饰材料。到了后来的B787机型,复合材料取代铝合金结构成为飞机的首选主结构材料,其用量占到机体结构重量的50%。紧随其后,空客在A350和A320中也大量采用了轻体复合材料。 碳纤维复合材料在大型民用飞机中的全球专利申请量为3692项,其中中国专利申请量为248件。《报告》课题组通过对这些专利进行统计分析发现,申请量排名前10位的申请人分别对应了在航空制造供应链中的四大类主要参与者。阚泓表示:“这些参与者大量参与碳纤维复合材料的专利申请,通过上下游的配合研发,为稳固他们在航空制造产业链中的地位打下了基础。” 应用领域扩大,需求也必将增加。据相关部门预测,世界碳纤维需求将以每年约13%的速度飞速增长,碳纤维的全球需求量在2012年达到6万吨,在2018年将达到10万吨。因此,张伟波建议,我国的碳纤维产业发展应与下游应用相结合,注重下游产品的开发应用,延伸产业链条,重点围绕民用航空、汽车、建筑工程、海洋工程、电力输送、油气开采和机械设备等领域需求,开发各种形态的碳纤维增强复合材料、中间材料及零部件,不断满足经济和社会的发展需求。 更多纺织专业资讯,关注锦桥纺织网微信公众号。微信搜:锦桥纺织网 转载本网专稿请注明:"本文转自锦桥纺织网" |

服务热线: 0532-66886655

服务热线: 0532-66886655

传真:0532-66886657

传真:0532-66886657

客服邮箱:service◎sinotex.cn

客服邮箱:service◎sinotex.cn