摘要:利用Modal、细旦涤纶、羊绒三种纤维原料以不同的组分比进行成纱,探讨了其纺制加工工艺,并分别对不同混比的纱线进行测试。通过比较和分析,得到三组分纱线的最佳混纺比,以期对组分纱的生产提供参考。

关键词:组分纱;组分比;性能

天然纤维和合成纤维的原有特点已远远不能满足消费者对服饰的多元化、功能化的要求。如棉类服饰虽穿着舒适,但缺乏弹性、易变形,影响美观;化纤类服饰挺括但不舒适,抗静电性差等。因此多组分纤维的混纺和交织工艺,无疑为充分利用纤维的性能,提高纺织品的附加值提供了条件。目前,多组分纤维混合成纱技术是国内企业研究新技术的主要内容,是目前纺织面料新产品研究开发的热点之一。

1原料选配及混合方法

选取1.3dtex×38mmModal纤维、1.1dtex×38mm细特涤纶纤维及羊绒条作为纺纱原料,纤维性能指标如表1[1]所示。

两组分或多组分纤维成纱经常采用以下两种方法:一是各组分纤维分别制成生条后在并条机上混合即条混;二是各组分纤维在开清棉阶段进行混合即纤混。在Modal、涤纶及羊绒三种原料中,Modal和涤纶的性能较接近。因此Modal纤维和涤纶混纺采用纤混法,即把这两种组分的纤维从开清棉阶段就进行混合,制成混合条子,再在并条机与羊绒条进行混合。这样以来既保证了纱中各组分的混合充分、均匀和成纱混纺比的正确性又充分利用了纤维的内外转移规律,提高了纱线品质。

2纺纱工艺路线设计

2.1Modal和细特涤纶纤维混合生条的制作

Modal纤维+涤纶纤维→FK-500开松机(双开松单元)→A186F梳棉机→Modal/细特涤纶混合人工混合松梳联(附自调匀整)

2.2并条混合及纺纱

Modal/细特涤纶混合条+羊绒条→FA304并条机(三道)→A454粗纱机→FA506细纱机→GA013络筒机

3各工序主要工艺参数设计

3.1松梳联

FK-500开松机主要速度配置:锡林转速500r/min、喂入罗拉8r/min、风扇速度1300r/min。主要隔距配置:给棉板—给棉罗拉0.2mm;给棉罗拉—锡林6.1mm。

Modal和涤纶纤维松解性能好,无杂质,且纤维之间整齐度好,故可用FK-500开松机替代短流程清花联合机组对原料开松和混合,并制定了“勤喂、少喂、轻打、少打、放大隔距”的工艺原则。加大植针式锡林与给棉罗拉之间的隔距并降低其转速,以减少因握持打击对纤维造成的损伤,并且原料要勤喂、少喂,提高纤维开松度;提高风扇速度,以加大风量,增强对筵棉的吸附力,使棉流均匀输出。

梳棉机应使纤维充分的梳理,尽量减少纤维的损伤、断裂,并有效地排除短绒,降低棉结,为此利用变频调速反复试验对锡林、刺辊速度比,最终确定其速比为2:1,此时,纤维便于从刺辊顺利转至锡林,且能减少纤维的损伤和刺辊返花以及棉结的产生。A186F梳棉机主要速度配置:锡林290r/min,刺辊750r/min,道夫19r/min,盖板116mm/min;主要隔距配置:给棉板-刺辊0.3mm,刺辊-锡林0.15mm,锡林-盖板0.25mm、0.23mm、0.2mm、0.2mm、0.23mm,锡林-道夫0.15mm。

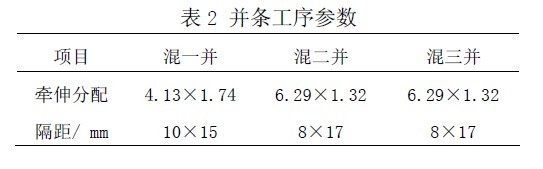

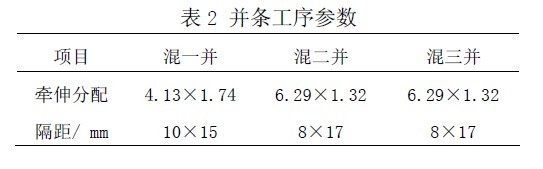

3.2并条并条工序是确保成纱混纺比正确和混合均匀的关键工序。为加强纤维的充分混和,防止因纤维间混合不良造成染色不匀的现象,并条工序采取了三道并条并合的方式,头并采取纤维定向性工艺,选取总牵伸倍数小于并合数、后区牵伸偏大掌握的工艺配置;二三并选取总牵倍数大于并合数且配以较小的后区牵伸,以利于改善条干均匀度。并条工序主要工艺参数见表2。

3.3粗纱工序

粗纱工序采用A454E型粗纱机,采用“重加压,慢车速”的工艺原则。粗纱定量适当偏轻,有助于减少纤维在牵伸运动中的移距偏差,改善条干不匀率。粗纱工序回潮率应适当,使粗纱中的各组分纤维在纺纱过程中刚度减弱,减少纺纱中纤维相互排斥和静电积聚现象。主要工艺参数为前罗拉转速240r/min,罗拉中心距55mm×56mm,后区牵伸倍数1.3倍,捻系数80,粗纱定量4.8g/10m。

3.4细纱工序

细纱工序采取减小后区牵伸倍数、增大后区隔距、大捻度、小钳口隔距、中加压的工艺原则。主要工艺参数为锭速14000r/min、前罗拉转速189r/min、罗拉中心距44mm×55mm、后区牵伸倍数1.20倍、捻系数310、钳口隔距2.5mm。

4成纱性能测试与分析

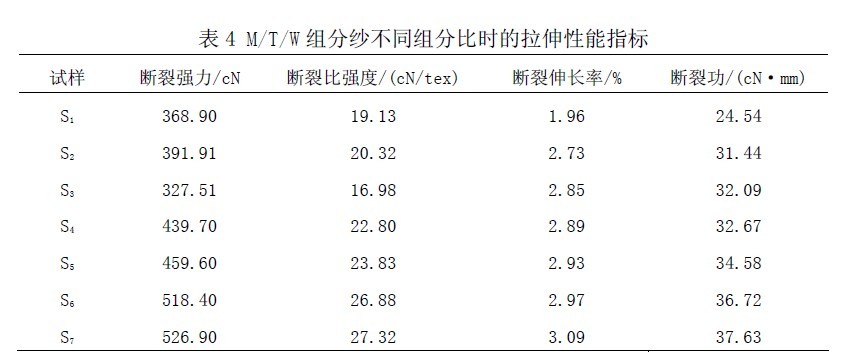

根据以上的工艺设计,采取相同的纺纱工艺、相同的纱线结构条件下试纺三组分Modal/细特涤纶/羊绒纱(以M/T/W表示),设计规格如表3所示。

4.1试验结果

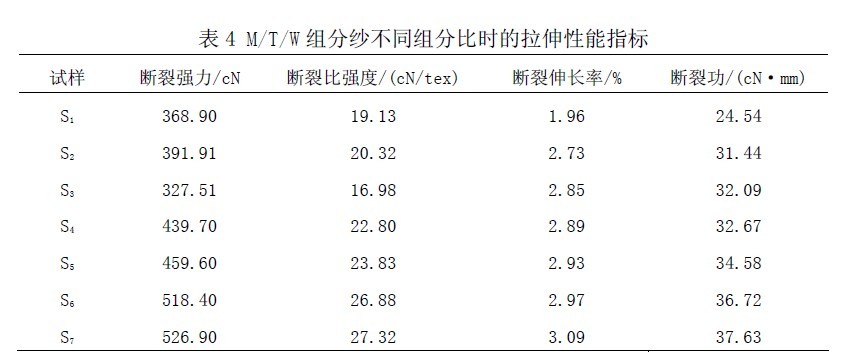

根据GB/T3916-1997《纺织品、卷装纱、单根纱断裂强力和伸长率的测定》,在YG061型单纱强力机上分别对每种试样进行单纱拉伸试验,其测试的结果如表4所示。

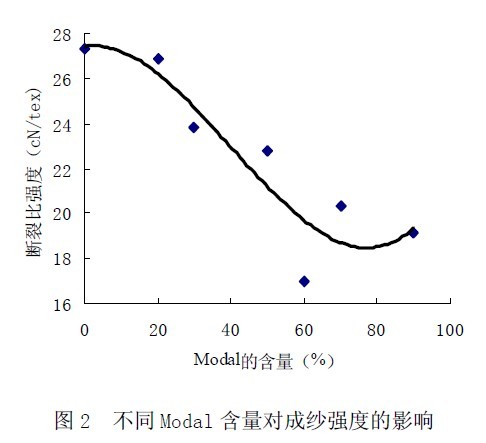

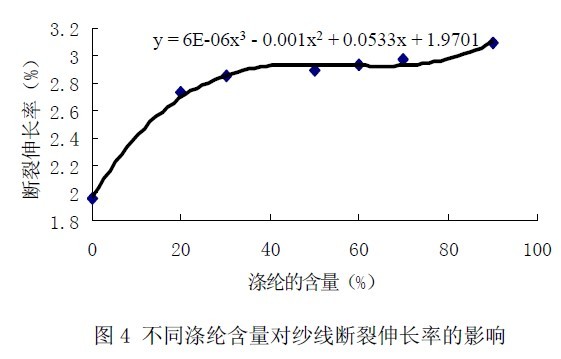

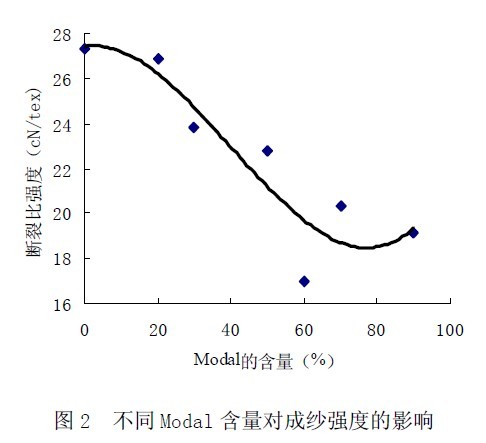

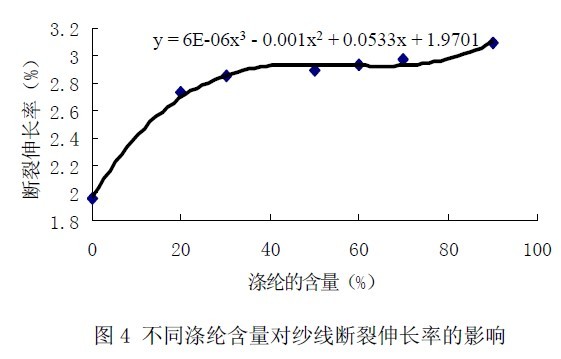

分别根据Modal/涤纶/羊绒的组分比与纱线的强度、伸长率的关系数据,画出散点图并得到其各自的拟合曲线图,分别见图1、2、3、4所示。

对细特涤纶、Modal纤维的含量与纱线比强度分别作回归分析,得到纱线中不同纤维含量与成纱强度之间的回归数学模型:

Y=-5E-05x3+0.0075x2-0.1973x+19.519 相关系数R2=0.8878 (1)

Y=4E-05x3-0.0015x2+0.0245x+27.435 相关系数R2=0.8481 (2)

由(1)、(2)式可得到:当羊绒固定含量在10%时,涤纶含量x在15%左右、Modal含量75%左右时,此组分纱的比强度Y有最小值,故可知Modal/细特涤纶/羊绒混纺纱的临界组分比为75/15/10。

4.2结果分析

由表4和图1-图4可看出,随着涤纶纤维组分的增加(Modal纤维组分的减少),组分纱的断裂强度呈增大趋势,但这种增加并不是完全呈线性的,在涤纶组分0~20%之间组分纱的断裂强度呈减小趋势,且在Modal/细特涤纶/羊绒纱组分比为75/15/10纱线的断裂强度为最低。

这是因为在组分纱纺制的加捻过程中,须条中纤维在前罗拉加捻三角区因受力不均匀而发生内外转移,因细特涤纶细度细,有优先向中心分布的趋势,即细特涤纶纤维较之Modal纤维和羊绒纤维多分布在纱的内层。纱线在开始受拉伸时,因为最外层羊绒纤维和次外层Modal纤维在纱线轴向上所受的有效分力大,所以最容易断裂的是最外层的羊绒纤维和次外层的Modal纤维。继续拉伸,外层羊绒和Modal纤维断裂后,总拉伸力将由内层的第三纤维—细特涤纶承担,纱中由外向内的张力也将猛增;并且由于此时内层纤维之间的抱合力和摩擦力迅速地减小,这就造成了更多纤维的滑脱;未滑脱的纤维,张力将随之更快地增加,因而纱线被迅速拉断。在细特涤纶纤维含量较小的情况下,当外层较少的羊绒纤维和较多的Modal纤维断裂时,细特涤纶纤维也随之断裂。故组分纱主要体现Modal纤维组分所承受的拉力;随着细特涤纶y=6E-06x3-0.001x2+0.0533x+1.97011.822.22.42.62.833.2020406080100涤纶的含量(%)断裂伸长率(%)纤维含量的增多,涤纶纤维强力大的性能不断体现,纱线的强力逐渐增强。

成纱的断裂伸长率随着涤纶短纤含量的增加而增加,即随Modal短纤含量的增加而减小。在Modal含量20%~60%区间,断裂伸长率趋于平缓,超过60%时下降急速。这是因为多组分纱的伸长并非一定就是各组分纤维的综合,而是在一定范围内,伸长率小的组分决定组分纱的伸长,只有当伸长率大的组分的纤维比例达到一定程度后,组分纱的伸长率才会逐渐增大。

5结论

本文研究了Modal、细旦涤纶和羊绒三组分纱的纺制过程,确定Modal/细旦涤纶混和采取纤混法,制成生条后再在并条机与羊绒条进行混合的混合方法。

总体说来,Modal/细特涤纶/羊绒三组分纱,在羊绒组分含量确定的情况下,可根据纱线与面料的性能要求,Modal纤维与细特涤纶纤维可以任意比例混合。如以强力要求为主和充分体现细特涤纶特性的织物,应选用涤纶比例高一些;如对强力要求不太高,而以充分体现Modal纤维的优良性能,则可根据经济合理原则选用Modal纤维比例适当高一些。

文章最后对Modal/细特涤纶/羊绒组分纱组分比与断裂强度回归曲线分析,得到此组分纱的临界组分比为75/15/10,此时组分纱的强力达到最低,在生产中应尽量避免。

转载本网专稿请注明:"本文转自锦桥纺织网"

服务热线: 0532-66886655

服务热线: 0532-66886655  销售热线: 0532-66886532 传真:0532-66886657

销售热线: 0532-66886532 传真:0532-66886657