FZ/T 13005-1995 大提花棉本色布

后,使纤维呈球状。

B12 竹节 纱线上短片段的粗节。 B13 跳纱 1-2根经纱或纬纱跳过一个完全组织以上的。 B14 拖纱 未剪去的纱头,拖在布面或布边上。 B15 杂物织入 飞花、回丝、油花、皮质、木质等杂物织入粗0.1cm及以上的和粗0.1cm及以上的单个竹节。 B16 断疵 经纱断头,纬纱织入布面。 B17 断经 织物表面经纱断缺。 B18 沉纱 由于提综装置不良,造成经纱浮在布面。 B19 隐沉纱 由于提综装置不良,造成经纱组织错乱。 B20 综穿错 没有按工艺要求穿综,而造成布面组织错乱。 B21 粗经 直径偏粗的经纱织入布内。 B22 吊经 部分经纱在织物中张力过大。。 B23 紧经 部分经纱捻度过大。 B24 松经 部分经纱张力松弛织入布内。 B25 并线松紧 单纱加捻为股线时张力不匀。 B26 双经 单经织物中有二根经纱并列织入。 B27 筘路 筘齿排列不匀,使织物经向呈现稀密不匀的纹路。 B28 筘穿错 没有按工艺要求穿筘,造成布面经纱排列不匀。 B29 针路 由于点啄式断纬自停装置不良,造成经向密集的针痕。 B30 经缩 部分经纱受到意外张力后松弛,使织物表面呈现块状或条状的起伏不平。 B31 双纬 单纬织物一梭口内有两根纬纱织入布内。 B32 脱纬 一梭口内有3根及以上的纬纱织入布内。 B33 拆痕 拆布后布面上留下的起毛痕迹。 B34 密路 纬密高于工艺标准规定。 B35 对花不准 拆布后,回头不清造成花型脱节,不连续 B36 稀纬 纬密少于工艺标准规定。 B37 条干不匀 指叠起来看前、后都能与正常纱线划分得开的较差的纬纱条干。 B38 云织 纬纱密度段稀段密,且为二条稀二条密相间。 B39 开车稀密路 停机(息梭)后,由于织机不良,造成明显的开车档。 B40 错纬 直径偏粗、偏细的纬纱、紧捻、松捻纱、错纤维的纱织入布内。 B41 花纬 由于配棉成分或陈旧的稀纬纱,使布面色泽不同,且有二个分界线。 B42 百脚 以斜纹或缎纹为地组织的织物,一个完全组织内缺1-2根纬纱。 B43 抛花 由于纸板损坏(多孔或少孔),造成纬纱组织错乱或纬纱断续浮于布面。 B44 水渍 织物沾水后留下的痕迹。 B45 污渍 织物沾污后留下的痕迹。 B46 流印 打印装置不良造成的印迹。 B47 浆斑 浆块附着布面影响织物组织。 B48 布开花 色纤维混入纱线中织入布内。 B49 煤灰纱 由于空气中煤烟灰污染的纱。 B50 宽狭幅 宽幅上下偏差超过标准规定。 B51 磨痕 布面经向产生一直条的痕迹。

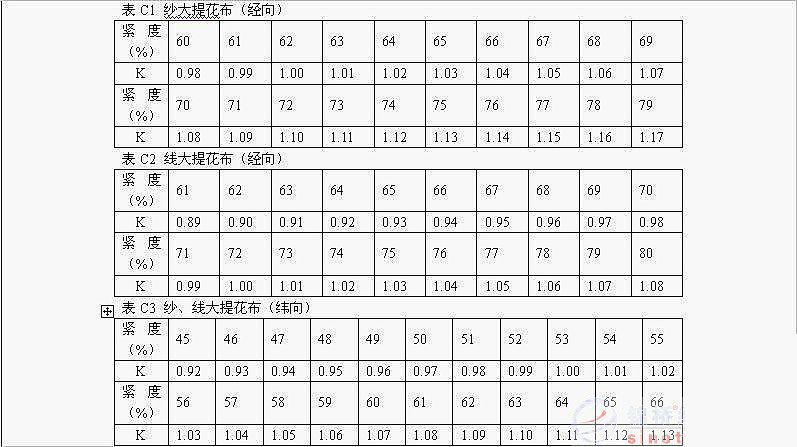

C1 断裂强力修正公式 修正后的断裂强力(N)=实测断裂强力(N)X 强力修正系数………………(C1) C2 棉大提花本色布断裂强力的修正系数按ZB W04 006.2执行。 C3 织物中纱线强力利用系数K值见表C1、C2、C3。

D1 在常规试验及工厂内部品质控制检验时,可在普通大气条件下进行快速试验。 D2 分批规定 D2.1 以同一品种整理车间的一班或一昼夜三班的生产入库数量为一批,以一昼夜三班为一批的,如逢单班时,则并入临近一批计算,二 D2.2 如一昼夜三班入库数量不满300匹时,可累计满300匹,则必须以每周为一批(品种翻改时不受限制)。 D2.3 分批定时点一经确定,不得在取样后加以变更。 D3 棉布物理指示、棉结杂质分批检验,按批评等。 D4 物理指标、棉结杂质检验以一次检验结果为评等依据。 D5 经纬密度因个别机台的筘号或纬密牙轮用错,造成经、纬密度不符合规格的,该个别机台所生产的布匹,如确能划分清楚的,可将这 D6 检验周期 物理指示、棉结杂质每批检验一次(每只花型每月至少检验一次),质量稳定时,也可延长检验周期,但每周至少检验一次,如遇原料及 D7 取样数量 检验样布在每批本色布着那个整理后、成包前的布 |

服务热线: 0532-66886655

服务热线: 0532-66886655  销售热线: 0532-66886656 传真:0532-66886657

销售热线: 0532-66886656 传真:0532-66886657