纺织词典——缆型纺

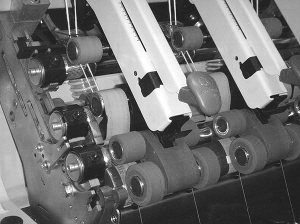

缆型纺(索罗纺,solospun)是一种新型纺纱技术。采用这种技术生产的纱线有着和传统单纱不同的纱线结构。这种特殊的纱线结构保证了纱线的本身具有较少的毛羽、较好的耐摩擦性能,可以提高纱线的织造效率、提高织物的抗起球能力。 目前,缆型纺纱技术主要应用在毛精纺领域,其机构简单、安装方便,已经开始在一些纺纱企业推广应用。 20世纪70年代,澳大利亚开发了赛络纺纱(sirospun)技术。这种技术可以缩短加工工序,省去并线和捻线工序,可以不经过上浆而直接用于织造加工,加工的纱线毛羽明显下降。该技术应用起来非常简单,只需在细纱机上加装一些关键的部件便可以加工赛络纺纱线。 随着研究的进一步深入,澳大利亚联邦研究院在赛络纺基础上,开发了一种全新的单纱纺纱技术,即缆型纺(solospun)。使用该技术加工的单纱具有优良的织造性能,有着和传统单纱不同的纱线结构。这种纱线的强力高、耐磨性好、毛羽明显降低、织造效率显著提高,能节约用料、缩短生产周期、降低生产成本,为单纱织造创造了良好的条件;其加工的面料表面细腻匀净、轻薄、穿着舒适,具有独特的性能。目前,这项技术正在受到各国纺织专家的关注,该技术的开发和应用的前景十分广阔。 缆型纺纱技术 缆型纺纱技术是在赛络纺纱技术的基础上发展起来的一种新型纺纱技术。它是在传统环锭细纱机上加装了一个简单的solospun装置。装置包括一个带托架的沟槽胶辊和弹簧架,托架卡在细纱机摇架前胶辊上,纺纱时把胶辊紧压在前牵伸罗拉的底部。当纱条通过缆型纺胶辊时,胶辊上的沟槽将纤维条分隔为若干个纤维束纱条。这些纤维条在纺纱张力作用下进入沟槽胶辊上的沟槽内。这些沟槽内的纤维纱条在加捻力矩的作用下绕纤维束自身的捻心旋转产生一定的捻度,这些存在捻度的纤维束随纱线的卷绕运动向下移动。当它们脱离沟槽罗拉时,这些纤维束(纱条)从不同角度和速度汇合凝聚在一起,且围绕纱线的捻心回转,形成不同于传统纱线结构、具有独特性能的单纱。 这种新型缆型纺纱技术不同于传统赛络纺纱技术。赛络纺是采用两根粗纱喂入,在钳口形成一定宽度的三角区,形成的纱具有股线的结构和性能。赛络纺的两根粗纱是经同一牵伸机构牵伸后的两股纤维束汇集而形成的纱线,而缆型纺纱技术是采用一根粗纱通过沟槽罗拉而形成。赛络纺中每一个纤维束是由一股粗纱牵伸而形成,两股纤维束之间不存在相互干涉的情况,而缆型纺的纤维束是由同一须条分割而成,这些纤维束的组成是在不断变化中,在加工过程中纤维束之间相互干涉。在纺纱张力和沟槽罗拉作用下,纤维束围绕自身的回转中心回转,使每个纤维束都带有一定的捻度。随着纺纱卷绕运动的不断进行,在沟槽罗拉槽内的纤维束离开沟槽罗拉而汇集在一起,此时所有的带有少量捻度的纤维束围绕整个纱线的回转中心回转,最后形成具有一定捻度、具有不同于普通纱线结构的新型缆型纺纱线。 缆型纺纱装置 缆型纺纱装置由一对沟槽罗拉、弹簧夹、连接器和保护块等组成。弹簧夹夹在传统纺纱器的前脚轮的轴上,连在弹簧夹一端的保持架两端装有可以拆卸的沟槽罗拉。在弹簧夹的作用下,沟槽罗拉和连在弹簧夹另一端的保护块紧贴着纺纱器前罗拉,弹簧夹的压力保证沟槽罗拉和纺纱机前罗拉可靠平稳地接触。 沟槽罗拉能起到分隔纤维须条的作用。它的结构要求具有一定宽度的沟槽,表面具有适当的粗糙度,能避免纺纱中罗拉缠绕、钩挂和纠缠纤维,减少起毛、产生毛粒和细节。紧压罗拉不能发生变形,使前罗拉和沟槽罗拉能够正常转动。沟槽罗拉的长度要与前罗拉相同,沟槽罗拉直径小于前罗拉和前胶辊的直径,以便使它与前罗拉前胶辊能够更好的配合。 沟槽罗拉相邻槽的深度不相同,可使相邻槽内的纤维束条存在一定的相位差。沟槽罗拉刻槽时不是垂直与罗拉的轴线,而是在一定角度,这样可使纤维须条进行分隔为若干个小纤维纱条,当各根纤维须条束运行到沟槽罗拉的槽底时,各个纤维须条束之间能保持一定的间距。在沟槽罗拉上的过渡段能使纤维的分隔过程减慢,可减少对纤维的损伤,同时分隔开的若干个子纤维条在过渡段时会重新汇集凝聚,然后再次被分割,使纤维之间增加缠绕现象,从而减少了成纱毛羽的数量。 纱线结构特点 在缆型纺纱过程中,沟槽罗拉将粗纱牵伸后的没有捻度的纤维须条束经过缆型给纱装置后分隔成若干个子纤维束,然后再进行普通细纱机的加捻区域进行加捻,最后形成缆型纺纱。 由于缆型纺纱中纤维束的存在,将使纺线的捻心处于各纤维的几何中心,这样使缆型纺纱中处于捻心的纤维明显少于传统单纱中的纤维,那么纤维头端外露的几率显著少于传统单纱,加工中的纱线毛羽能大大降低。由于沟槽罗拉上的过渡段可以使纤维束不断产生变化,须条中的纤维在被分割后沿沟槽罗拉向下运动,当纤维遇到过渡段时分隔结束,须条重新汇集到再次被分隔,这样减少了纤维被拉断的几率。沟槽罗拉上的过渡段可以使一根纤维的头尾端分别在两个不同的沟槽内,这样可使纤维缠绕着更加紧密。 缆型纺纱线是几股带有一定捻度的纤维束加捻而形成的单股纱线,纱线中有纤维束存在,结构类似电缆线。由于纱线结构紧密、坚固、光滑,毛羽少、耐磨性好、强力大、伸长大、断裂功大、富有弹性和光泽,因而纱线的质量大大改善。单纱经过络筒工序加工后,其纱线性能恶化幅度也小于传统纱线。 根据缆型纺纱原理、纱线结构特点及性能对比,缆型纺纱系统有多方面的优点。缆型纺纱线外观光滑、毛羽少、纺线结构紧密、纤维缠线细致、不易滑脱、强力大、伸长率大大提高。由于缆型纱能使低支纱达到高支纱股线的效果,所以能提高细纱机和络筒机的产量。通过使用缆型纺纱技术还可省去并线和捻线工序,缩短加工工序,且能够提高纱线质量。缆型纺纱技术可使用较粗的纤维,降低用毛档次、降低成本、节约用料。该技术可以使生产的纱线不经过浆纱工序就能实现单纱可织造,并且能使加工高支轻薄型毛纺产品成为现实。使用该纱线生产的织物呢面细腻、纹路清晰、悬垂好、抗皱性能高、抗起毛球性好、织物的光泽好、耐磨性和弹性好,生产的服饰的耐久性显著提高。 缆型纺纱技术的出现,使成纱质量显著提高,它明显地改善了纺纱的性能,如毛羽明显降低、耐磨性提高等等,并为单纱可织造创造了有利的条件,为开发高支轻薄化的毛织产品开辟了新途径。同时提高了生产效率,缩短了工艺流程,为加工优质产品以及开发高档面料奠定了理论基础,并且为降低成本、提高经济效益提供了可能性。缆型纺纱技术为精纺面料高支轻薄化提供了一个新方法,该技术有广阔的开发应用前景。 转载本网专稿请注明:"本文转自锦桥纺织网",更多纺织专业资讯,关注锦桥纺织网微信公众号。微信搜:锦桥纺织网 |

服务热线: 0532-66886655

服务热线: 0532-66886655

传真:0532-66886657

传真:0532-66886657

客服邮箱:service◎sinotex.cn

客服邮箱:service◎sinotex.cn