【摘要】:在2011巴塞罗纳ITMA及2012年上海举办的亚洲国际纺织机械展览会上展出的环锭细纱机绝大部份都是紧密纺环锭细纱机,展示了今后环锭细纱机的发展方向是:向紧密纺环锭细纱机方向发展;向长车及细络联方向发展及向高度自动化方向发展

环锭细纱机的自动化已取得很大的技术进步,如全自动落纱机、细络联、粗细联、细纱断头自动监测、细纱长车、牵伸系统的自动牵伸倍数调节、人机对话的图形化操作界面的应用、可调式变频负压风机的新技术的应用等;摸块化技术的应用扩大了细纱机的品种适应性是2011巴塞罗纳ITMA的重要技术进步之一此外紧密纺花色纱、紧密赛罗纺、紧密包芯纱等都是紧密纺纱技术的新发展,预计今后紧密环纺在普通环锭纺纱技术的基础会有更大的发展。

一、环锭细纱机向长车发展

现在的环锭细纱机为了实现细络联,大都向长车发展,在2011巴塞罗纳ITMA上,展出的环锭细纱机不论普通环锭纺还是紧密纺大都是1000锭以上的长车。青泽Zinser360模块化环锭细纱机是世界上最长的细纱机,有1680锭,立达展出的紧密纺环锭细纱机K45是1632锭的长车,都具有很高的适应性是从细纱机两头用两个同步电机传动中罗拉的,Synchrodrft作动力源,保证了牵伸系统的最佳同步。SynchroDrive可精确的同步驱动所有的锭子一致同速运转,获得一致的捻度。

立达G35环锭细纱机长达1632锭,可配用自动落纱系统ROBOdof或无管底卷绕落纱装置SERVOgrip夹持器。还有自动化运输系统servotrial、ISM(单锭控制系统)及Flexlstart电子控制牵伸装置驱动系统。纺纱质量好,纺纱灵活性好、可启动1/4、1/2机台或一台全部启动。不论粗细支纱都可纺(12-160英支)。牵伸倍数有12-80倍。机器性价比极佳。

Zinser351细纱机可适应生产各种纱支,全机的传动技术先进、机器元件制造精度高、自动控制灵敏等使得细纱机具有高的生产能力及稳定可靠。1680锭的长车与普通环锭细纱机相比较,同等规摸可节省8%的投资、节省占地面积11%

二、向紧密纺方向发展:

1、在2011巴塞罗纳ITMA上及2012上海举办的亚洲国际纺织机械展览会上展出的环锭细纱机绝大部份都是紧密纺环锭细纱机,展示了今后环锭细纱机的发展方向是除了向长车方向发展外,向紧密纺环锭细纱机方向发展已是今后环锭细纱机的发展的主流。

目前的紧密纺环锭细纱机有立达的COM4、绪森的ELITE、青泽的Zinser351C3、丰田的EST及罗卡斯等。其中立达的COM4比较适应加工羊毛等中长纤维,丰田的EST是在绪森的ELITE的基础上改进的四罗拉式的紧密纺装置(图4),对前上罗拉(皮辊)及引导上罗拉(皮辊)的要求及管理给企业带来了比绪森的ELITE型式方便的多的条件,我国目前已大都在环锭细纱机上应用改装成EST四罗拉积极传动的紧密纺,而且发展很快。总的看来紧密纺技术的发展与普通环锭纺的上百年以上的发展史相比较还是刚刚起步,随着时间的推移,紧密纺不仅要加快发展速度,容量不断的扩大,而且紧密纺技术更会不断的推陈出新,使紧密纺发展的更新更完善更科学。在一个较短的历史时时期里可望会取代普通环锭纺。

2、绪森公司ELITe紧密纺环锭细纱机及丰田RX240—EST11也是用紧密纺专件在环锭细纱机上改装的,青泽的Zinser360C3紧密纺装置不同的是应用带孔的胶圈代替网格圈,其它基本一样。生产的紧密纱品质好。由于摸快化技术的应用扩大了品种的适应性。立达K45紧密纺可生产各种高品质的纱线。能耗低,维修费用较低。立达立达K45是立达K44的发展。

3.绪森公司ELITE紧密纺环锭细纱机、丰田RX240—EST11及青泽的Zinser360C3适于短纤纺纱,立达COM4紧密纺机构适于羊毛等中长纤维纺纱。紧密纺纺纱质量好,毛羽少,纱疵少。

4.在罗卡斯(Rocos)紧密纺系统(图5)中没有负压气流、没有吸气管道、没有转笼或网格圈、也不需要任何额外的动力,应用罗卡斯紧密纺纱系统,可将一般环锭细纱机改装成紧密纺纱机。仅用很少时间和费用即可改装好,不需要任何特别的技术与工具。因此这种机械式磁性紧密纺技术,具有投资少、易改造、易维护、运行费用低、节能效果好等特点。罗卡斯(Rocos)紧密纱仅对提高喷气织机效率有利,但经过后整理的印染加工后,许多被缠绕在纱体上的毛羽又会露出来,影响织物风格。

三、自动化技术的发展

1、Zinser360细纱机机器上配有粗纱自动喂入机构Optiamove,能使皮辊、皮圈在整个导纱动程宽度内应力均匀一致,减少牵伸元件的磨损,延长使用寿命。通过感应开关可很方变的调节导纱动程。

2、快速检测及处理断头Zinser351细纱机采用自动化生产监测系统,使生产效率进一步提高,机器损坏率也进一步降低。每个锭位的纱线断头监视器FilaGuard监视对钢丝圈的运转情况,可及时发现细纱断头并通过光电信号显示断头锭位,减少了当车工的巡回工作量,断头也处理的及时。一但监测到断头,Rovingguard会自动停止粗纱喂入,纱线断头是衡量生产水平的种要指标,DateGuard可搜集各种生产数据并在萤屏上显示出来,通过RingPilot汇总并显示出来.

3、应用意大利的法尼公司新近研制成功的一种电磁传感器用以监控棉纺环锭细纱机上的断头及有问题的细纱锭子(不正常的细纱锭子),收集个别被轻微磨损的锭子及每个锭子细纱断头的信号,两个新的粗纱停止喂入的机构BP-07及BP-08,专门用于环锭细纱机上,并与清洁器装在一起,最后形成新的粗纱停止喂入的机构,当检测出细纱断头的锭子时,立即通知粗纱停止喂入。减少了原料(粗纱)的浪费

①、减少了原料(粗纱)的浪费;如果没有粗纱停止喂入机构,在细纱断头后粗纱会继续喂入并且被吸入到负压吸棉管中,造成浪费;

②、由于粗纱停止喂入的机构的作用,可防止粗纱对牵伸部件的缠绕,进而使牵伸部件损坏(皮辊、皮圈等);

③可减少或避免产生相邻锭子的纱线断头;

④、减少细纱档车工的接头负担;

⑤、纱线断头是衡量生产水平的种要指标,DateGuard可搜集各种生产数据并在萤屏上通过RingPilot汇总并显示出来.

⑥、应用法尼断头传感器可与粗纱停止喂入机构接合一起形成联合系统,法尼断头传感器还可监控紧密纺环锭细纱机上生产紧密纺纱时的负压吸棉管内的风速,这个系统可检测及传输吸风管内的风量的信号。

4、立达环锭细纱机配有逐锭监控系统(ISM)图6实际上这是一种质量监控系统,有三种类型,通过三种光的制导系统可报告断头及异常锭子现像,替代人工去查找发现锭子的问题。

A类为监控全机:是将两个指示灯装在车尾两侧,用以监侧细纱每侧的断头的最低断头数,如超过,指示灯即闪亮;连续的灯光指示断头;闪烁的灯光指示转差的锭子。

B类为分段监控:是将每24个锭子为一组装有高亮度的指示灯LED(二极光线发射管),可指示出断头及有问题的锭子

C类为对单锭的监控:用于监测超过运转规定要求的锭子,可通过LED监测灯识别不正常的锭子并以灯光显示出讯号。图6立达环锭细纱机逐锭监控系统(ISM)

5、Zinser351细纱机采用自动化生产监测系统,使生产效率进一步提高,机器损坏率也进一步降低。每个锭位的纱线断头监视器FilaGuard监视对钢丝圈的运转情况,可及时发现细纱断头并通过光电信号显示断头锭位,减少了当车工的巡回工作量,断头也处理的及时。一但监测到断头,Rovingguard会自动停止粗纱喂入。

6、青泽Zinser351细纱机单锭吸棉系统能连续供应需要的负压。根据纺纱品种可事先设定负压值并通过负压传感器检测回路的负压大小,由变频电机不断的进行负压调整,当虑尘箱空着时,风扇的转速和负压最低,从而可节约能耗。负压参数的设定是通过EasySpin触摸屏完成的,在品种变化时负压不断的调整,整个生产过程的闭环控制使纺纱过程的负压恒定,达到安全又经济的目的。

7、机器上配有闭路控制的SERvoadarft回路系统,可保证预先设定的精确的牵伸值的执行,在控制系统采用牵伸值之前,SERvoadarft会自动的检验其一致性及合理性,以避免断头及错误发生。可将相关工艺参数存储和调出。

8、细络联就是纺纱质量自动控制的典范,通过自动络筒机与细纱机的电子编码联系,可在自动络纱机上发现细纱机有问题的纺纱锭子,并自动报警把问题消灭在初始节段。减少浪费,提高效率。

四、摸快化技术在Zinser351等环锭细纱机上的应用扩大了品种的适应能力,立达紧密纺环锭细纱机经过改装可以生产弹力包芯纱或硬长丝包芯纱;Zinser351细纱机即可生产普通环锭纱,又可经改装为生产紧密纺环锭纱.粗纱架、车尾及吸风箱等都是按照紧密纺设计的。使环锭细纱机向紧密纺方向发展

1、青泽的Zinser351C3利用三罗拉牵伸系统配置的紧密纺装置.紧密纺装置的引导单元、带孔皮圈、纤维托持元件、前上罗拉、负压组合件等组成。使紧密纺的纺纱质量高而稳定。由于青泽的Zinser351C3机上配有自洁式的清洁系统,使紧密纺的纺纱质完美可靠而稳定。

由于紧密纱具有强力高、毛羽少的特点,在织造准备工序及机织工序、针织工序加工时短头少,效率高。

2、摸块化的青泽Zinser360细纱机、绪森公司ELITe紧密纺环锭细纱机及丰田RX240—EST11紧密纺环锭细纱机在2011巴塞罗纳ITMA上及2012上海举办的亚洲国际纺织机械展览会上展出紧密纺环锭细纱机的都是重要技术进步的细纱机之一。可根据需要应用摸块化技术将普通环锭纺快速的改成紧密纺,也可应用摸块化技术将紧密纺快速的改成普通环锭纺。应用紧密纺纱机的特点可开发许多新产品。可很容易的生产各种普梳、人造纤维及其混纺紧密纱,包芯纱及赛罗纺股线等

3、紧密纺纱的特点是由于纱线内外结构与普通环锭细纱明显不同,外观毛羽少而光洁,因此紧密纺纱的织物光泽明亮,颜色反差大,使最终产品的质量明显提高。

4、在摸快化技术的应上立达公司Com4经过改动还有不同的型号的机器:除了COM4本机外还有COM4Core包芯纱可生产弹力包芯纱;紧密花式纱,可生产竹节纱、变支纱、变捻纱及复合花色纱等OM4Twin紧密合股纱进一步减少了毛羽,强力提高3-6%等;COM4light经济紧密纱的毛羽与强度值介于传统纱和COM4之间的水平,主要应用于起绒针织布,但其毛羽稍长且更均匀,可达到针织布对起绒的要求。

五、全自动落纱机

像青泽Zinser351细纱机的全自动落纱系统—CoweMat

1、机器两边的落纱臂由中央变频控制系统同步驱动,使细纱机安全、高效。自动落纱系统—CoweMat通过光栅监测整个落纱过程,出现故障,机器会自动停车。

2、应用较大半径的气动外抓手,通过三卡点安全准确抓取管纱顶部,避免了对管纱的损伤,结合青泽的纱尾的切断技术,自动落纱系统—CoweMat的气动外抓手也适于大张力的纱线。

3、青泽CoweMat395F使传统机器的落纱工作量大为降低,它可将自动的整理空管通过CoweFeed储管箱把自动排列好的纱管喂入机器。

CoweFeed更适于1680锭的超长细纱机,当两次落纱时间很短时,落纱、喂入空管等能迅速而容易的多。1680锭等超长细纱机是应用两个同步电机从机器首尾同步传细纱机,做到开启与关闭同步。

六、细络联、

1、青泽CoweMat395V是为细络联而设计的,适用于细络联的全自动落纱的输送系统,青泽纱管托盘BobbinTray输送系统在输送过程中管纱与空管不会接触,保证了纱线质量不受损伤。每个独立锭位的BobbinTray和输送带一起形成环形的输送体系,确保了落纱的精确定位及快速安全的纱管运输。

2、将环锭细纱机与Autoconner自动络纱机相联接形成自动生产线,在自动生产线上装置了在线质量监控体系,可对在机的全部环锭管纱逐个进行在线质验监控。监测仪上贮存了细络联生产线中环锭细纱机的锭数及其编码,被自动络纱机电子清纱器测得的细纱质量数据能准确反馈出相应的环锭子上的纺纱质量问题。由于细络联自动生产线上具有自动检查疵点产生的功能,因此对提高细纱机运转效率,降低细纱断头,提高细纱质量减少疵都具有十分显著的作用。除此外细络联自动生产线还节省人工和提高生产效率。

3、细络联的经济节约效果:如果将1008锭细纱机与1440锭细纱机长车相比较14台1440锭合计为20160锭可取代20台1008锭的细纱机。14台1440锭细纱机可配14台自动络纱机(34头/台)相当于20台1008锭的细纱机(20160锭)配20台自动络纱机(24头/台)两种形式占地面积分别是2990m2及3415m两者相比较,1440锭比1008锭可节省成本费用10%,节约5%的生产成本,减少14%的占地面积。如果1008锭的长车20160锭规模的纺纱厂共需20台细络联式细纱机与每台420锭普通环锭细纱机同等规模相比校可节约投资20%。

4、Com4配有每个锭子上的检测体系COM4light与ISMISM及粗纱运输体系SERVOtrail可自动的将不同的原纱运输到另一台或同样的多机台上。为发展细络联创造条件。

5、今后环锭细纱机和自动络筒机将会联成一体,作为一个单元机台销售和使用,不会再有单一的环锭细纱机及很少单一的自动络筒机出现。环锭纱将以筒子纱为其成品,不会再有细纱管纱作为细纱机的成品出现。

6、细络联必须在细纱自动落纱系统相连接,才能形成。因此细络联包括环锭细纱机、自动落纱机构、自动运纱机构、自动络纱机及细络联的纱疵跟踪检验的质量监控体系,才能算完整的细络联系统。

七、牵伸系统的负压清洁系统是取替人工清洁的一项重要改进,不仅减少了人工清洁的烦琐劳动,更主要的是负压清洁系统大大净化了牵伸系统,减少了纱疵,提高了产品质量。

八、人机对话与三级数字网络管理

人机对话的图形化操作界面的Easyspin的作用:Easyspin可提供排除故障的功能使机器能迅速排除故障并继续生产。触摸荧屏可使操作者正确的按照图形及号码设定工艺参数。通过人机对话图形化操作界面Easyspin可很容易的调节纺纱工艺参数。利用图形化操作界面Easyspin可储存和得到所纺品种的数据,每台机器可储存多达10个品种的工艺数据,可减少工艺设定的时间,产品质量统一稳定。青泽存储卡ZenserMenmeryKE可存储许多产品的工艺数据,并可复制另一台的工艺。工厂或生产车间设立信息中心,进行二级网络信息的双向管理达到产质量,生产计划,产品种按排的统计信息管理的目的并可逐步实现三级联网。实现物资、机配件、原料供应网络化管理,提高数字传递速度及供需信息网络化管理的高科技水平。

九、高速细纱锭子

1国外高速细纱锭子新发展:随着棉纺环锭细纱机的发展,细纱锭子的支承结构形式也经历了一个由刚性支承向弹性支承(下支承弹簧)及向双弹性支承(上下支承均有弹性)的发展进程。像德国绪森公司NASA型锭子,HP—是S68型锭子及SKF公司的Csis锭子,其结构都是世界先进水平的,锭速可开到30000转/分,噪音比普通锭子低6—7%。耗能低,每锭每年可节能2—4W。使用寿命达10年以上。

主要改进有三个方面,即上轴承、下轴承及动力消耗系统。

新型锭子锭盘直径为18.5毫米,上轴承直径6.8毫米,对降低由锭带和锭盘引起的能耗及噪音十分有利,在相同锭速下,下轴承直径减小,锭盘减小,可减少能耗。最新的锭杆轴承的直径已由原来的6.8毫米改为5.8毫米,锭底直径由4.5毫米改为3.0毫米。同时将上轴承外环与轴随座联成一体,形成一个新的组合体,使轴承座外径从16毫米减至14毫米,锭盘直径由18.5毫米减至17毫米。上、下弹性支承使不平衡作用下的锭子借助于支承的弹性变形和下支承弹性位移及多层油阻尼,达到使锭杆盘的主要惯性轴和重心与回转轴重合,使锭杆与轴承保持良好的接触。

NASA锭子的下轴承结构原理,用径向滑动轴承和推力轴承,替代锥形轴承,可有效克服传统锭子的锭尖异常磨损及锭杆上窜跳动,承载能力小,耗能大的弱点。

由于油膜的存在,使锭杆与轴套不直接接触,随着油隙逐渐减小,油压增大,当靠近最小间隙处,压力达到最大,越过最小间隙,油压很快降为零,从而使锭杆回转时任何微小的偏心所产生的径向力都经过油膜阻尼,达到吸振目的。

根椐动力消耗系统采用振动学中的动力消耗原理,锭杆及其上部元件构成主动力系统,外中心套管及锭脚构成消振器,改变外中心套管壁厚及锭脚底重块的大小,可以调节消振器的刚度和质量,从而调整动力消振效果。

2、新一代高速、低噪音、长寿命的锭子已是当代国际上纺织器材发展中的新技术,为适应今后生产高速化的要求,锭子新技术的发展归纳如下几点:

⑴、采用更小的纺锭轴承(φ6.8或φ5.8)使锭盘做的更小(φ18.5或φ17毫米),为细纱机高速节能创造条件。

⑵、采用双弹性支承结构,利于防震,降低噪音,减少磨损。

⑶、采用双油腔结构。使润滑油与阻尼油分离,以增强锭子的阻尼,降低锭子的振动。

⑷采用径向支持和轴向承载分离的分体式锭底,克服原锥形底条件下锭杆盘的窜动,吸振作用滞后的现象。

⑸、锭尖大球面支持有利于减小下支承的接触应力,提高承载能力和耐磨寿命。

⑹、此外,绪森NASA高速锭子还有新的发展,新型NASA锭子改用橡胶减振方法,应用物理学上共振原理,使振动失谐,锭子本身的振动传不到锭轨上来,从而使NASA高速锭子比普通锭子振动小,回转平滑。瑞士公司设计应用的HPS—25型高速锭子也是十分先进的。

3.西门子公司采用独立驱动技术传动锭子可节能20%

5、国外细纱纱管的改进与小卷装

⑴、纱管的改进:影响锭速提高的另一个重要因素是纱管质量,管锭配套问题。

瑞士立达公司高速细纱机对提高机器性能和配套纱管做了许多改进,提高了细纱管与锭子的精确同心度,使两个回转体的动平衡偏差尽可能减少。纱管重量由原来的220克减至120克。

新研制的以合成材料PBTB及聚碳酸脂材组合后制作的纱管,细纱管重仅120克,可满足高速细纱运行的要求。可承受紧张的压力并保持长期的稳定性,锭子承受纱管的压力不超过15N,新型细纱管内部和锭子配合处与普通细纱管相比校十分光滑,减少在落纱过程中发生故障,配合了高速运行细纱机的正常运行。

⑵、小卷装:由于自动络纱机空气捻接技术的发展,络纱后形成无结头纱,为环锭细纱机采用小直径钢领,降低钢丝圈线速度,创造了条件,国外新型环锭细纱机的卷绕成形都向小卷装发展,(38-42×180-190毫米)。小卷装会增加落纱次数,采用自动落纱机可得到弥补,在长车(1000锭以上)上,集体自动落纱机落纱时间仅需2-4分钟,尤其在细络联自动生产线中小卷装对提高锭速,减轻锭子负荷,都起到积极作用。

4、国内锭子的发展状况:

国产锭子主要矛盾是使用寿命短,耗能高,振动噪音大等,经过长期改进,有许多进展。我国棉纺锭子有D32、D12、DFG等系列,目前主要问题中是要采用小锭盘,双弹性支持面,锭子材质改进等,都要加快开发与研究,中心问题是如何在减震基础上延长锭子使用寿命,适应我国环锭细纱机向高速进展新形势的要求。

⑴.河南二纺机新近开发的YD5203型高速锭子,锭速已开到19000-20000转/分,可节能1—7%,生产效率提高10%。

⑵、我国在吸收消化德国平底锭子的基础上研制开发出新型的国产平底锭子的系列产品,如TD51.TD91等.而且已投放市场.锭速可开到25000转/分,国产的平底锭子下支撑轴承可自动调心,锭速开到30000转/分时,即使满管运行10小时,锭脚也不会发热.另外还采用了小锭带盘及小轴承.小锭带盘直径为19毫米.小轴承直径为6.8毫米.有利于高速运行及节能.

十、钢领、钢丝圈

国外钢领材料主要选用轴承钢、高级合金钢等表面硬度在600—800HV的高硬度耐磨材料,并在金属加工,热处理及动力学理论等方面做了许多突破性的研究与开发,推出了耐摩寿命长,散热性好,抗契性好的新型高速钢领。

1瑞士立达公司应用ORBiT系列钢领钢丝圈,接触面积加大(图1),散热面增加,比普通钢领钢丝圈接触面多4—5倍,散热面大,在锭速25000转/分时钢丝圈线速达到55米/秒,工作仍很正常,钢领使用轴承钢材料,热处理工艺好,加工精度高,耐磨性好,使用寿命8年以上,钢丝圈寿命在2个月左右。瑞士立达公司应用的高科技合金材料—Zenit生产的高速钢领呈彩红色,钢领钢丝圈之间无磨合期,运行48小时完全走入正常,高速运转下无磨损现象,纺纱张力十分稳定,正是这种钢领钢丝圈的出现,才使锭子速度可上升到25000转/分,生产稳定,纺纱质量好。

国外的纺机厂一般都是同时研制、开发与生产的钢领钢丝圈,钢领钢丝圈配套的设计与加工同时考虑因此配套合理,像瑞士布如克的orbit钢领钢丝圈就是一家公司设计与生产的,他们将钢丝圈与钢领的接触面比一般钢领钢丝圈增加了四倍,扩大了散热面,延长了使用寿命

瑞士立达公司的高速细纱机应用了orbit钢领钢丝圈、HPS-25高速锭子、P3-1气动加压系统及新型轻质纱管(重量只有120克),锭速开到每分钟25000转。这是环锭细纱机高速运转的器材的典型结合。

2德国Tec公司研制的Geratwina陶瓷钢领钢丝圈系列是高耐磨新技术的一次性钢领钢丝圈,锭速17500转/分条件下,运转105天,钢丝圈飞行路程为300000千米,相当于绕地球7.5周,而不出现损坏,大大减少调换钢丝圈的次数,细纱断头减少5%,效率提高,产量可提高10%。

3瑞士Bracker是专门生产钢领钢丝圈的公司,目前已在我国逐步推开销售,除了生产Orbil系列外,还生产TiTan、Garat、fbermo及Nora等高速钢领钢丝圈配套使用,可进一步降低细纱断头,钢领使用寿命可达到10年,钢丝圈寿命也很长,根据不同的品种、纱支及锭速配套供应。

4、瑞士Bracker是专门生产钢领钢丝圈的一个公司,目前已在我国逐步推开销售,除了生产Orbil系列外,还生产TiTan、Garat、fbermo及Nora等高速钢领钢丝圈配套使用,可进一步降低细纱断头,钢领使用寿命可达到10年,钢丝圈寿命也很长,根据不同的品种、纱支及锭速配套供应。

此外像英国、日本、美国等生产的钢领钢丝圈的性能也很好。

5、高速细纱锭子在开高速时(25000转/分及以上时),为了减少因高速而引起大的纺纱张力及波动,减少纱线毛羽,一般采用小直径钢领及轻质纱管。由于自动络纱机空气捻接技术的发展,络纱后形成无结头纱,像立达J20喷气纺纱机的无接头痕的接头技术是由计算机控制控制的,在电子清纱器的配合下完成与一般传统的接头方法不同的接头,新的接头技术使所有的纤维均被包缠到纱体中,使接头处获得与原纱直径外观一样的粗细(图5、),在织物上看不出接头的痕迹。为进一步提高织物外观质量创造条件,从而使织物更美观,提高了织物的价值。机械手将有疵点的纱线吸离筒子并剪除疵点后又被纺纱喷嘴吸进机械手,机械手把纱尾以预定方式分离,然后沿着纺纱方向,以渐进的喂入方式接近生产速度再次将其输入接头装置的接头直径可与原纱直径一样,是高质量高强度的接头的为环锭细纱机采用小直径钢领,降低钢丝圈线速度,创造了条件,国外新型环锭细纱机的卷绕成形都向小卷装发展,(38-42×180-190毫米)。小卷装会增加落纱次数,采用自动落

纱机可得到弥补,在长车(1000锭以上)上,集体自动落纱机落纱时间仅需2-4分钟,尤其在细络联自动生产线中小卷装对提高锭速,减轻锭子负荷,都起到积极作用。瑞士立达公司的高速细纱机应用了orbit钢领钢丝圈、HPS-25高速锭子、P3-1气动加压系统及新型轻质纱管(重量只有120克),锭速开到每分钟25000转。这是环锭细纱机高速运转的器材的典型结合

6、在2011巴塞罗纳ITMA及2012年上海举办的亚洲国际纺织机械展览会上青泽Zinser360等高挡细纱机的纺纱品种及纱支有纯棉、人造棉及混纺纱等;纤维长度最长为51mm;纺纱支数59.5-5Tex(10—120英支);锭速25000转/分;生产用的专件如:罗拉、锭子、钢令、轴承、摇架、气圈环、锭子刹车等器材及专件的精度很高.

7、OptiStart使在达到正常速度以前,钢丝圈的磨合会自动的依据其要求的速度完成钢丝圈磨合阶段,从而增加了钢丝圈的使用寿明。

8、OptiStart可对正常纺纱阶段分为10个曲线不同的速度,使每个纺纱速度都能接近工艺的极限速度,得到最高的产量,钢丝圈的寿命也会延长。

十一、牵伸罗拉和牵伸加压摇架的发展

1、牵伸罗拉

我国的牵伸罗拉的制造历史很悠久,但一直质量很低,尤其罗拉机械波制约了纺纱质量的提高,以细纱罗拉为例,影响细纱下罗拉的牵伸质量的因素之一是牵伸罗拉机械波,主要是由于细纱罗拉在材料使用,加工工艺等方面造成的。产生牵伸机械波的因素有几方面,如细纱罗拉制造精度、采用的材料、加工工艺等,其它上罗拉(皮辊)质量及机械振动及齿轮传动误差等因素也对纺纱品质及机械波有影响,但其中牵伸下罗拉的机械波是影响提高纺纱质量的主要因素。

⑴、牵伸罗拉的机械波主要表现为8公分机械波,如图1所示为牵伸下罗拉机械波的乌图1、乌氏条干仪波谱图。从图中可看出在机械波图中的烟囱位置8公分处形成周期性的变化,造成细纱显规律性,周期性不匀变化,这种机械波在乌斯波谱图上形成规律的凸起的烟囱,尤其在纺高支纱时,机械波会使织造浅色布面时会出现阴影,影响织物外观,降低了织物质量。

所谓罗拉机械波是罗拉周长上的缺陷造成,一般罗拉直径为25毫米,圆周长为8公分,如上罗拉皮辊直径为28毫米,机械波长为9公分,传动罗拉的齿轮系统不良造成罗拉扭振及机架不稳等也会产生机械波。

⑵、20世纪末以来我国的牵伸罗拉的制造水平有了很大的发展,首先采用了优质合金钢提高罗拉抗弯刚度等重要措施,优质合金钢加工出来的罗拉不仅具有很高的抗弯强度而且由于在数控加工中心加工的罗拉精度很高,不易变形,一台车的罗拉节与节之间互换性强、锭差少,两根罗拉对接时,径向跳动值大大低于目前普通罗拉对接后的径向跳动值,约可降低1倍,新的高级合金钢外园园度也相应得到改进,外园园度径向跳动值也显著改进。

⑶、另外在生产罗拉的工艺上也采取了大的改进,许多纺机厂引进了数控加工中心机床,将多个工序加工罗拉改为一个工序,大大提高了加工后罗拉的同心度、精度,达到国外先进水平。热处理及电镀加工后的罗拉表面光洁度都达到了国外先进水平,表面光滑无刺,表面硬度亦相应提高。应用这种高精度罗拉,使纺纱厂对罗拉的维护保养负担减轻不需要在安装及平车时校罗拉弯曲及加装罗拉凳垫片。也大大提高了纺纱质量。

⑷、消除或减少罗拉机械波除了选用高炭合金钢材料外,更重要的是要提高加工精度,从切削加工到热处理抛光,电镀等工序,都要有严格的工艺条件及质量要求。使加工后的高精度罗拉具有十分良好的纺纱工艺性能。消除了机械波。

⑸、国外生产罗拉的公司为了防止及减少牵伸下罗拉机械波的产生,制订许多质量标准,并围绕这些标准相应在材质选用及加工工艺等方面作了许多改进,如:工作面齿顶差异,齿深差异;工作面外园尺寸偏差,罗拉径向跳动,罗拉工作面外圆圆度,两节罗拉连接后的径向跳动;电镀处理后罗拉表面上的光洁度等,使成纱质量机械波波峰5毫米以上机械波仅为3.13%,国内普通罗拉的成纱质量5毫米波峰的机械波要占20-30%,差距很大,如何缩小这个差距,是我国赶超国外先进水平是研制与开发高精度牵伸罗拉的目标。

⑹、超高精度罗拉的研制开发及生产:在原来高精度罗拉的基础上,国内一些专业工厂又继续研制开发了超高精度的罗拉,以江苏同和纺织机械厂为例,开发出新的一代超高精度的细纱罗拉,其主要特点有:

①、由于选材得当及热处理工艺的改进,使新研制开发的超高精度罗拉具有很好的抗弯强度,比原来抗精度抗弯强度提高了9.1%。

②、罗拉表面不仅精度高,光泽好,无毛刺,而且耐磨度好,纺纱中这种超高精度罗拉,不会产生挂花现象。

③、制造的超高精度罗拉,罗拉互换性好,同心度高,两节罗拉锒接后静态径向跳动不超过0.05毫米,上机安装不需垫片。大大提高了纺纱质量。

④、超高精度罗拉上机前,不需要予校调,可直接上机连接紧,不必进行人工敲罗拉,校弯曲,每锭对应的罗拉表面的径向跳动95%均在0.02毫米以内,另5%最大不超过0.05毫米。

⑤、罗拉无机械波率达到98%以上,24小时全面检测无机械波率达到95%。

与纺部各道工艺配套后(各道工序的半制品质量达到乌斯特统计值上限范围),细纱常规品种都能达到乌氏2001年公报的5%水平。长期使用罗拉抗弯曲径向跳动等都能做到稳定一致性,长期使用不走动。

⑺、超高精度罗拉的生产水平高,以常州同和纺织机械制造有限公司生产的细纱牵伸罗拉为例,将有关质量指标与普通罗拉相比较,说明超高精度罗拉达到国际先进水平,5毫米以上无机械波率,已基本上控制在100%的水平,抗弯钢度,表面光洁度、硬度、罗拉同心度、互换性程度等都达到与超过了国内外先进水平,成为制造高精度纺纱机械的重要基础。

我国其它纺纱机如棉纺粗纱、并条、精梳、毛纺及麻纺的牵伸罗拉都有了很大的发展与提高。

十二、牵伸加压摇架的发展

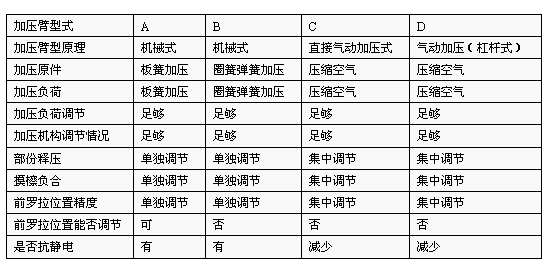

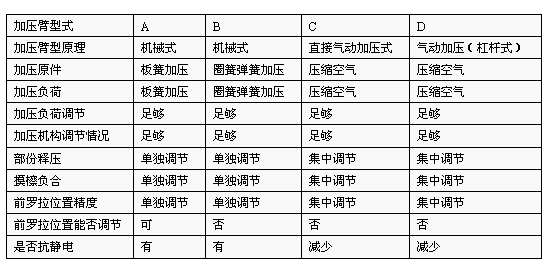

目前国内外生产的牵伸加压摇架共有四种即圈簧机械式加压摇架、板簧机械式加压摇架、直接式气动加压及集中式气动加压。:

以绪森公司生产的四种细环纱机的加压机构为列对比:见表2

板簧加压牵伸上罗拉的加压,直接由板簧加压机构实施板簧加压的压力直接传送到全部加压上罗拉,不需要任何运动部件,因此不产生任何侧向摩擦。弹簧的予张力可以在前罗拉加压机构调节改变,以满足个别加压的要求,中后罗拉加压机构是固定的负荷。板簧加压牵伸上罗拉加压的板簧材料、加工技术及热处理等都是重要关键。但加工难度较大。

板簧式弹簧加压摇架具有很大的优点:可实现三小工艺要求,即:小浮游区、小钳口隔距及小罗拉隔距;由于板簧式弹簧加压摇架加工精度高,可作到罗拉握持线平行,保证工艺上车;板簧式弹簧弹性好,在同样加压负荷下板簧式弹性变形只有圈簧式弹簧变形的百分之九不到一点。板簧弹力持久性好于圈簧式弹簧而且机构简单易于管理及维修。因此要加快发展板簧式弹簧加压摇架是正确的方向,虽然板簧材料的选择及热处理都是比较困难的。尽管如此,还是要集中精力加快板簧式弹簧加压的发展。

2、圈簧加压上罗拉加压由支撑臂握持,支撑臂由螺栓固定并由圈簧施加压力,前中后罗拉的加压机构空间有限,需要有支撑臂有一个插孔,弹簧的予张力并对三个加压机构产生加压负荷,应用调节元件可对各个加压负荷调节。近来圈簧材料、加工技术及热处理等都有了很大改进,使加压稳定持久性大大提高,锭差减小。但加压钳口平行度还需改进。圈簧机械式的上加压臂始于20世纪50年代,经历了半个多世纪的发展及改进,克服了许多不足,成为世界上用量最大的加压机构。我国也有圈簧机械式上加压臂的生产专业机械厂,如:常德纺机、日照纺机生产、台州恒生纺机、同和纺机等。以常德纺机规摸最大、产量最多、历史最久。日照纺机以生产气动式加压臂为主,同和纺机厂生产弹簧加压臂及气动加压压臂的历史不长,但生产的弹簧加压臂及气动加压臂已具有相当的水平。这些公司都对弹簧加压技术进行了许多重要的改进,大大的提高了圈簧加压机构的性能,圈簧式弹簧加压摇架由于近几年来采用了优质弹簧钢及先进的机加工、热处理技术,因此在加压性能上有了很大的改进,弹力的持久性也有提高、锭差减小,但仍需要在罗拉加压握持线上向板簧式弹簧加压那样能保持平行及稳定,并注意消除内摩擦现象,争取进一步提高加压弹力的持久性、稳定性。圈簧式弹簧加压摇架市场占有率大,今后在不断改进中仍然具很大的发展潜力。

3,气动加压中直接加压方式比杠杆式集中加压好,压力波动小。气动加压的最大优点是气压稳定,持久不衰退。但杠杆式集中加压容易受到相邻锭子的加压与否而波动,压力不稳定,产生显著的锭差。气动加压虽然气压稳定不衰退,但要配有气源发生器、储气装置及供气线路,因此比弹簧式加压要复杂一些,而且供气线路出现漏气现象会影响气压压力及增加能耗。

4、四种加压方式各具优缺点,应当取其之长、改其之短,今后应当对这四种加压方式继续努力研究改进与提高。不论哪种加压方式都具有优缺点,适纺纱支及品种的能力不尽一样。要有针对性的选用。目前世界上环锭细纱机的加压方式分为弹性加压及气动加压两种方式,弹性加压又分为板簧加压及圈簧加压两种,气动加压分为单独直接加压及集中加压两种,板簧加压具有可精确调节前上罗拉位置,而且上罗拉与下罗拉能保持精确平行,没有内摩擦,保证运行稳定性,无静电现象等优点例居首位。其它加压形式均有一定的不足,今后发展方向方当以板簧加压为主要方向,其它加压方式应努力保持优点,改进不足,使其更加完善与国际先进水平相比较,我国的各种牵伸加压方式也具有相当水平,在不断的吸取国外先进的技术优点的基础上不断的改进我国的加压机构,赶超国际先进水平。在四种加压方式中尤其要重视板簧加压机构的发展。

结语、在2011巴塞罗纳ITMA及2012年上海举办的亚洲国际纺织机械展览会上展出的环锭细纱机绝大部份都是紧密纺环锭细纱机,展示了今后环锭细纱机的发展方向是:向紧密纺环锭细纱机方向发展;向长车细络联方向发展及向高度自动化方向发展。环锭细纱机的自动化已取得很大的技术进步,如全自动落纱机、细络联、粗细联、细纱断头自动监测、细纱长车、牵伸系统的自动牵伸倍数调节、人机对话的图形化操作界面的应用及信息网络化管理、可调式变频负压风机的新技术的应用等.摸块化的环锭细纱机是2011巴塞罗纳ITMA的重要技术进步之一.此外紧密纺花色纱、紧密赛罗纺、紧密包芯纱等都是紧密纺纱技术的新发展预计今后紧密环纺在普通环锭纺纱技术的基础会有更大的发展。

参考文献

1、纺织工业12.5科技发展规划

2、秦贞俊编著、现代棉纺纺纱新技术(M).上海:东华大学出版社,2008。(7).

3、秦贞俊编著、世界棉纺织前沿技术.(M)北京.中国纺织出版社.2010.6

4、秦贞俊编著现代棉纺织生产质量的监控与管理(M)上海东华大学出版社2011.7

5、秦贞俊编著2007幕尼黑ITMA技术资料汇编(M)咸阳纺织器材杂志社2009。6出版

6秦贞俊世界棉纺织工业的技术进步(J)第二届中国国际棉纺织大会论文2001.8P20-27

9、秦贞俊、第三代自动络筒机的技术进步(J)2006全国用好自动络筒机研讨会论文集P5-11

10、SEVERY2.Stapleyarnspinning(J).textASIA..2008.(8):P22-28

8、秦贞俊、环锭细纱机的技术进步(J)全国传 更多纺织专业资讯,关注锦桥纺织网微信公众号。微信搜:锦桥纺织网

转载本网专稿请注明:"本文转自锦桥纺织网"

|

服务热线: 0532-66886655

服务热线: 0532-66886655

传真:0532-66886657

传真:0532-66886657

客服邮箱:service◎sinotex.cn

客服邮箱:service◎sinotex.cn