1 纱线毛羽的研究状况纱线毛羽是指伸出纱体表面的纤维 ,主要是由于纺纱时没有很好地控制纤维运动 ,使伸出纱体表面的部分纤维头端呈圆弧形或其他形状露出纱体表面。纱线毛羽影响织物外观和生产加工两个方面。

(1)如果纱线上的毛羽过多且分布不均匀 ,易造成部分织物产生条影、 云斑及纬档等 , 另外由于伸出纱体外的毛羽比纱体内的纤维更易染色 ,染色后会出现色差 ,形成疵点 ,同样也影响了织物的外观。

(2)随着无梭织机的广为采用 ,因其小梭口、 大张力、 高速度的工艺特点 ,纱线之间相互作用的频率激增 ,毛羽的存在易使经纱纠缠 ,对织造的影响十分突出。在喷气织机上引起经纱断头和纬纱阻断 ,在剑杆和片梭织机上引起经纱阻挡断头 ,从而影响织造效率。

据资料 反映 ,喷气织机上的经停或纬停比例分别为30 %和 70 % ,而 70 %的纬停原因绝大多数与经纱有关 ,主要是毛羽的存在导致梭口不清 ,使纬纱不能顺利通过。国外研究也表明:织机的停台 30 %的原因与细纱毛羽有关。

由于纱线毛羽的诸多危害 ,所以非常有必要研究纱线毛羽。国外在上世纪 50 年代时纱线毛羽就已成为测量纱线性能的一个指标 ,国外学者在这方面做了大量的研究。Barella 按照毛羽的形态将纱线毛羽分为:端毛羽 (头向尾向) 、 圈毛羽和浮游毛羽 3 种 ;Wang 指出 82 % ~87 %的毛羽是端毛羽 ,9 % ~12 %是圈毛羽 ,4 % ~6 %是浮游毛羽 ;Barea 指出一般的纱线毛羽仪测量出来的纱线毛羽数与毛羽长度呈负指数关系;Wang 在研究纱线毛羽测量方面做了大量实验 ,指出测试速度对纱线毛羽的检测结果是有影响的 ,从他的研究中可以得出随着速度的增加 ,毛羽测量值越小。通常认为纱线毛羽产生于纺纱工序 ,增长于络筒工序 ,减少于浆纱工序。在纺纱工序 ,Pillay 指出纤维长度越长、 细度和扭转刚度越小 ,有利于减少纱线毛羽 纱线捻度提高 毛羽数减少。国内 的研究与他的观点一致。 在研究涤粘混纺纱毛羽与纤维性质的文章中指出 纤维细度是影响纱线毛羽指数主要的因素。在毛羽产生机理研究方面 指出了在纺纱区形成纱线毛羽的 个条件 ,他通过高速摄影的方法 ,论证各种毛羽产生的过程。在络筒工序 和 通过试验比较出纱线络筒前后毛羽增加的比率 同时指出在络筒工序纤维会发生转移 络筒张力越大、 速度越高 纤维转移率和毛羽数越大。N. Tarafder 研究了纱线再卷绕工序(络筒、 卷纬)对纱线毛羽的影响 在他的文章中指出 经过再卷绕后毛羽增加率随管纱位置的不同而变化 管纱底部的纱线毛羽增加率高于管纱上部。

在控制纱线毛羽方面 国内外学者做过大量研究通常认为提高纱线捻度 降低纺纱速度 适当提高细纱后区牵伸倍数 降低络筒速度和络筒张力 采用金属槽筒有利于降低纱线毛羽。 认为空气温湿度对纱线毛羽有影响 在他的文章中指出保持 ℃相对湿度为 有利于控制纱线毛羽。 通过在细纱机上的加捻三角区添加一空气涡流管来控制纱线毛羽 ,他认为空气压力的合理选择对纱线毛羽有显著影响 ,选择低压或高压纱线毛羽都会增加 ,仅当空气压力为 0. 5 ×10 Pa 时纱线毛羽数较少。Jeon 也采用类似的方法控制纱线毛羽 ,探讨了空气涡流管的主喷嘴的直径、 喷嘴长度、 喷嘴数量和形状对纱线毛羽的影响 ,他认为小直径的主喷嘴有利于减少毛羽 ,喷嘴长度、 喷嘴数量与毛羽数无关。Wang 在络筒机上添加村田公司喷气纺纱机上的喷嘴来控制纱线毛羽 ,在他的文章中指出纱线毛羽的增加与气流方向有关 ,气流旋转方向与纱线捻向一致有利于减少毛羽。近来 ,日本村田公司已开发出了能控制纱线毛羽增加的络筒机 ,这种络筒机通过添加气流式纱线毛羽减少装置来控制络筒工序纱线毛羽的增加。

2 纱线毛羽分布

纱线毛羽分布是评价纱线毛羽指标的一个重要方面 ,Barea 利用 G565型毛羽检测仪通过对棉纱、 短纤纱和普梳纱、 精梳纱的研究 ,指出毛羽长度的分布呈负指数分布。Lappage和 Onions 指出伸出设定长度的毛羽数服从γ- 分布。我国在测量纱线毛羽方面 ,主要采用YG171、 YG172系列的纱线毛羽仪 ,其原理与 Barea使用的仪器类似 ,都是采用光电原理来测量纱线毛羽。本文通 过几种纱线毛羽的测量 ,利用回归的方法寻求单位长度(10m)内 ,不同长度毛羽和其数量之间的关系。

#p##e#

实验设备采用太仓光电仪器厂生产的 YG1722B毛羽仪 ,试验测试片段均为 10m ,每一管纱及筒纱均连续测试 10 次 ,取其平均值作为毛羽指数(根10m) ,测试速度为 30 m/min ,检测纱线为涤/棉管纱 (62. 5、 20tex)及毛、 涤/棉 (65/35)筒纱 (均为 31. 25 tex) 。测试数据如表1

令毛羽设定长度为 X (mm) ,毛羽指数为 Y ,假设毛羽长度与毛羽指数的关系如下:

Y = A· e-bx

式中: Y — — — 等于和大于 X 长度的毛羽指数 (根/10m) ;

X — — — 毛羽设定长度( ≥1mm) ;

A , B — — — 常数 ,可反映纱线毛羽的特点 ,并可作为评价毛羽的指标。

通过回归的方法对上述测试数据进行计算后 ,可得几种纱线回归方程及相关系数如表 2。

经过相应的回归方程显著性检验可证明各回归方程显著。从该回归方程可预测单位长度纱线毛羽总数 ,当毛羽长度( X)为0时 , Y = A ,参数 A 为纱线在单位长度内的毛羽总根数。这样毛羽长度小于 X的根数为: Y = A .A e-bx。其占总根数比重为 F( x) = 1 e-bx,所以长度小于 X 的毛羽出现的概率密度函数为 f ( x) =B e-bx,这样整个测试片段的毛羽平均长度为

所以 1/B为毛羽的平均长度 , A/b为毛羽的总长度。对于短纤纱线 ,一般 1mm 以下的毛羽占大多数 ,毛羽平均长度在 0. 3~1mm之间。

3 络筒工序对纱线毛羽的影响络筒工序是毛羽增长最严重的工序 ,从目前的资料来看 ,一般认为络筒速度、 张力盘和预清纱器是造成纱线毛羽增加的主要原因。这主要是纱线受到各摩擦部件摩擦力的作用 ,导致埋入纱线不深的纤维被抽拔出来。通常认为络筒速度越大 ,张力越大 ,纱线毛羽数增加越多。然而在络筒机上实际测试的结果并非如此。这里 ,通过对纯涤纱与纯棉纱的络筒与毛羽的测试 ,分析不同速度、 不同张力条件对纱线毛羽的影响。

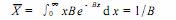

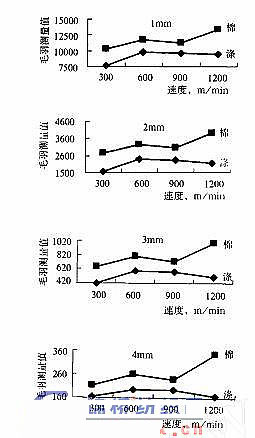

为了减少实验误差 ,每次实验均对空筒管卷绕长度进行了限定。因为 ,国外有资料 显示筒子纱内外层的单位长度毛羽累计长度是逐级递减的 ,其解释是纱线内外层受到的压力不一样 ,内层纱线受到的力大于外层纱线的力 ,所以测试出来的纱线毛羽累积长小。为了减少筒纱内外层的纱线毛羽变化的差异 ,在试验时控制卷绕长度在 500m 左右 ,采用二因子析因试验来验证络筒后纱线毛羽和络筒速度、 张力之间的关系。络筒机采用 Autoconer 238全自动络筒机 ,络筒速度分别取 300、 600、 900、 1200 m/min ,通过改变张力盘的刻度值来调节纱线的张力 ,刻度值越大表示纱线受到的张力越大 ,张力盘刻度值取 2、 4、 6、 8。此次试验采用的是 62. 5tex涤纱和 20tex纯棉纱 ,毛羽测试仪器仍为 YG1722B ,试验数据取各张力、 速度下毛羽数总和对数值(以 10为底) 。试验数据见图 1、 2。

通过对上述实验数据的方差分析 ,都可以证明 ,速度、 张力对毛羽值有显著影响 ,同时速度和张力存在交互作用。从上述实验数据图可以看出:

(1)涤筒纱、 棉筒纱毛羽数并不完全随张力的增加而增加 ,在纱线张力较大时才有增加的趋势。这主要是由于张力较低时 ,张力盘对纱线的握持力小 ,纱线退绕导致纱线在张力盘部位抖动较厉害 ,使纱线发生意外摩擦的次数增加 ,在增加张力后 ,张力盘对纱线的握持力增加 ,纱线运行平稳 ,此时纱线毛羽的测量值随张力先减后增。

(2)涤筒纱毛羽数并不完全随速度的增加而增加 ,达到一峰值后 ,随速度的增加有减少的趋势。速度的变化易导致摩擦力的变化 通常认为速度越大摩擦力越大。但根据摩擦学原理 ,在边界摩擦时 ,如果表层性

质易发生变化 ,则在中等载荷的情况下 ,摩擦系数随滑动速度增加出现先增后减的规律。化纤纱在生产时通常要加油剂 ,油剂的使用改变了纱线的表面性质 ,国外的学者 指出 ,纱线在高速运动时 ,如果能够形成完整的油膜 ,纱线与摩擦部件之间的摩擦力主要来自流体润滑摩擦。但是通常摩擦件的粗糙度较大 ,很难保证出现完整的流体润滑摩擦 ,这样张力盘及槽筒等摩擦件与纱线之间的摩擦将迅速转变成边界摩擦 ,这时 ,由于摩擦生热使摩擦接触点的局部温度过高 ,导致涤纶纤维表面软化 ,使得表面性质开始发生变化 ,纱线受到的摩擦力下降。所以对于化纤纱 ,纱线毛羽数随速度增大达到一定值后 ,呈现部分下降的趋势。

#p##e#

(3)棉筒纱毛羽数随络筒速度的增大而增加。虽然随速度的增大 ,摩擦产生的热量也增大 ,但是由于棉纤维的表面性质与温度变化不大 ,所以速度越大 ,毛羽数越多。

4 结 语

4. 1 纱线毛羽的分布服从负指数分布规律 ,可通过毛羽仪的检测数据 ,利用回归的方法求出;同时根据测量结果还可以计算出单位长度内纱线毛羽的平均长度。

4. 2 络筒后 ,棉筒纱的毛羽数随络筒速度的增大而增加 ,但涤筒纱毛羽数并不完全随速度的增大而增加 ,其原因主要与化学纤维的摩擦性能有关。

为A、B、C等级会员、资讯会员专享;

为A、B、C等级会员、资讯会员专享; 为注册并登陆会员专享;

为注册并登陆会员专享; 为完全开放资讯;

为完全开放资讯;